Методы окрашивания металла

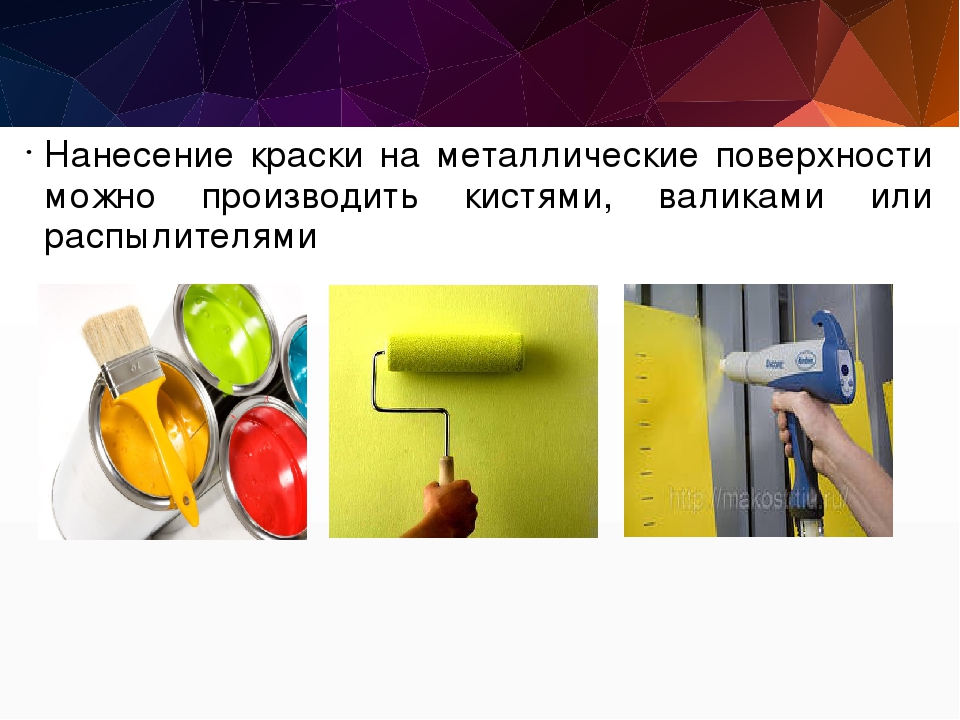

В крупных тюнинговых центрах представлен целый спектр услуг покраски отдельных частей автомобиля, причем нанесение красящих составов может производиться с использованием самых разных технологий. Принято выделять следующие способы окрашивания металлических поверхностей:

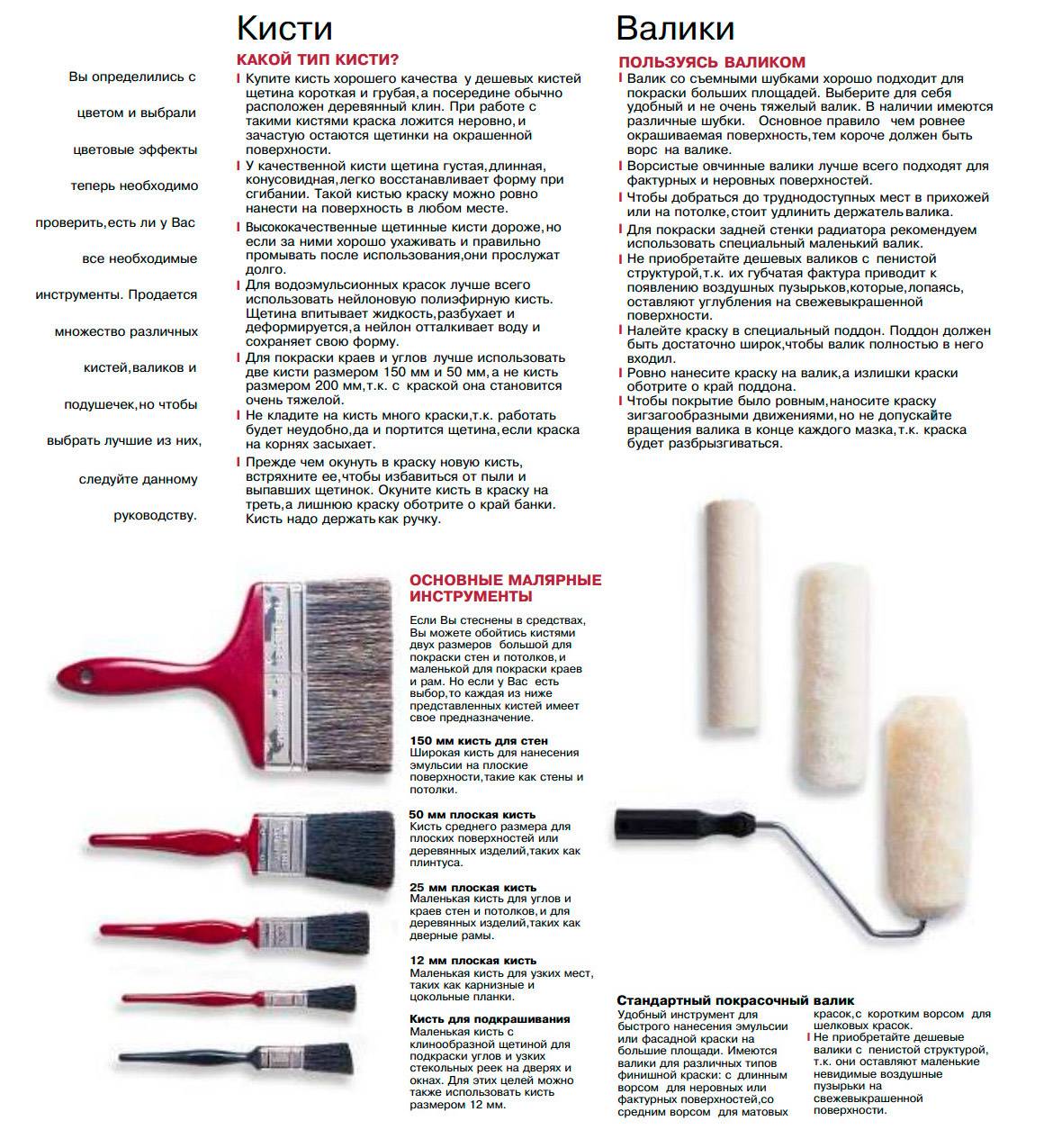

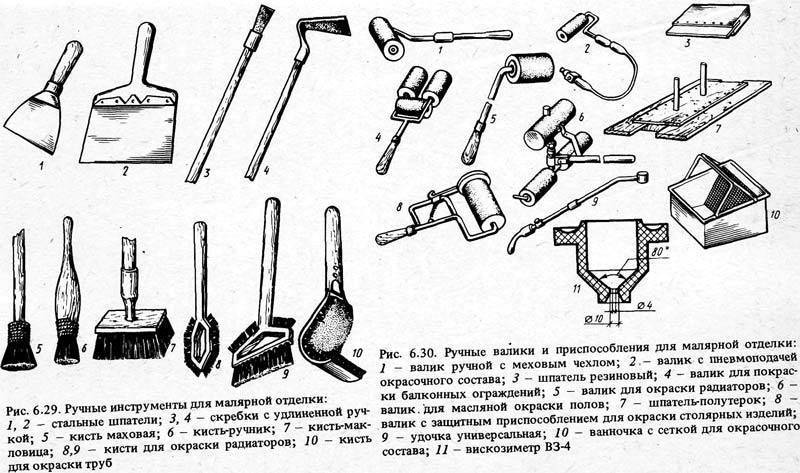

- С использованием специальной малярной кисти – такой способ подходит для покраски небольших металлических изделий с ровной поверхностью;

- Окунание – применяется для небольших деталей из металла произвольной формы;

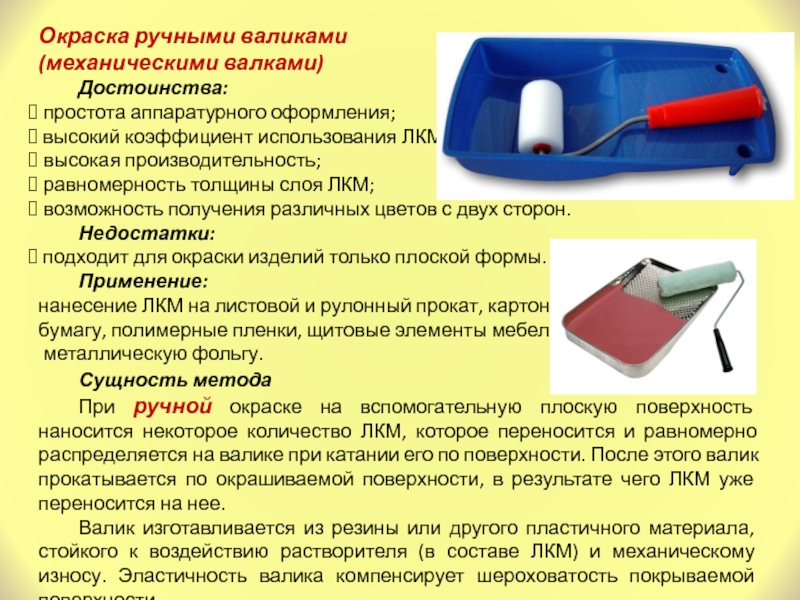

- С использованием валика – данная технология максимально эффективна при покраске крупногабаритных металлических предметов с ровной поверхностью;

- Распыление лакокрасочного вещества (воздушное и безвоздушное) – производится посредством краскопульта при окраске больших площадей металлической поверхности;

- Порошковое окрашивание с последующей полимеризацией объектов из металла – за счет своих уникальных технологических и эксплуатационных свойств может применяться на разного рода металлических поверхностях (самый результативный и простой в осуществление способ покраски).

Для чего нужна покраска

Несмотря на свою функциональность, саморезы обладают и недостатками.

Один из них — подверженность коррозии. Она проявляется постепенно, от появления затемнений на поверхности шляпки до полного разрушения тела гвоздя ржавчиной.

Вторая причина покрасить гвозди — это визуальная привлекательность финального результата.

Окрашенные в один цвет с основным материалом саморезы не выделяются на поверхности и гармонично вливаются в общую картину.

Выбор краски зависит от условий, где будут использоваться гвоздики — для уличных работ понадобится состав с улучшенными показателями устойчивости к перепадам температур, влажности и солнечным лучам.

Сложности промышленного окрашивания

Для покраски крупной детали порошковой или другой краской, струя лакокрасочного материала в распыленном виде подается на поверхность. В ходе такой покраски лакокрасочный материал используется практически без потерь. Но во время окрашивания мелких объектов большое количество краски проходит мимо саморезов. И даже окрашивание в электростатическом поле не может свести к нулю потери красящего состава.

Чтобы минимизировать потери краски, используют такие способы:

- окрашивают сразу несколько крепежных деталей, которые находятся близко друг другу;

- процесс окрашивания «потоком», так называемая пакетная или конвейерная обработка.

Как решить проблему покраски маленьких элементов

Если в зону нанесения краски поместить сразу несколько саморезов, то сведутся к минимуму потери лакокрасочного материала. Благодаря уменьшению не заполненного пространства, увеличивается эффективность расходования красителя. Методом порошковой покраски окрашивают гайки, шайбы, кровельные саморезы, и прочие мелкие объекты. Их располагают на максимально близком расстоянии друг другу, после чего на эти элементы подается распыленная краска.

Но если слишком близко расположить друг к другу саморезы, то окрашивание их боковых участков будет некачественной. В результате практически вся краска будет попадать на фронтальные части, расположенные напротив распылителя. Чтобы избежать этого, необходимо оставлять достаточное расстояние между саморезами.

Пакетное окрашивание

Если выполнять за один раз окраску множества крепежных элементов, можно сэкономить много времени. К примеру, у оператора есть специальная покрасочная камера, в которую можно помещать не один десяток саморезов, а несколько сотен изделий, конечно же, в таком случае скорость работы и производительность значительно возрастет.

Для пакетной обработки нужна специальная оснастка, благодаря которой с огромным множеством объектов можно работать как с одной деталью. В таком случае порошковое окрашивание выполняется следующим образом. Саморезы направляются от подготовительного участка в покрасочную камеру, где на них наносится лакокрасочный состав, после чего элементы подвергаются полимеризации. Затем после окрашивания и полимеризации саморезы охлаждаются и направляются в фасовочный автомат.

Конвейер

Это оборудование работает полностью в автоматическом режиме. Саморезы окрашиваются, после чего краска полимеризуется в строгой последовательности, по технологии, без участия человека. Конвейерное окрашивание применимо для крупных серийных производственных помещений, оно позволяет быстро окрашивать огромное количество саморезов максимально качественно.

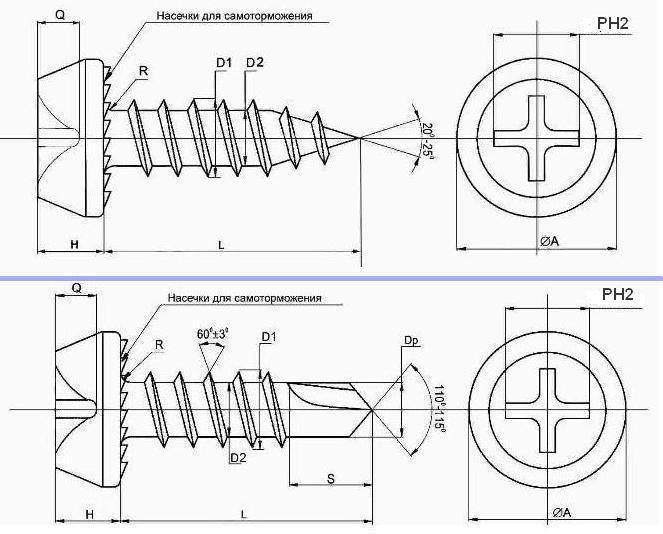

Саморезы для крепления профилей “семечки”

Эти изделия более известны под народным названием “семечки” из-за своей внешней схожести с семенами подсолнечника.

Встречаются как черные, с фосфатным покрытием, так и оцинкованные. Из-за очень острого кончика и небольших

размеров идеально подходят для скрепления профилей, толщиной до 0,9 мм.

Эти саморезы куда более эффективны при монтаже профилей для ГКЛ по

сравнению с “клопами” (о которых говорили выше). Острый наконечник позволяет не елозить по профилю и точно

закручивать крепеж в намеченное место.

Данные метизы встречаются в исполнении со сверлом – для закручивания в металл толщиной до 2мм. Все саморезы имеют

шлицы под биту PH2.

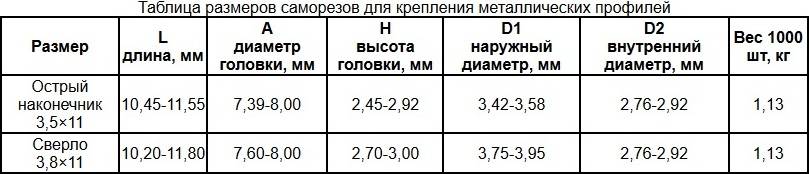

| Размер | Lдлина, мм | Aдиаметр головки, мм | Hвысота головки, мм | D1наружный диаметр, мм | D2внутренний диаметр, мм | Вес 1000 шт, кг |

|---|---|---|---|---|---|---|

| Острый наконечник3,5×11 | 10,45-11,55 | 7,39-8,00 | 2,45-2,92 | 3,42-3,58 | 2,76-2,92 | 1,13 |

| Сверло3,8×11 | 10,20-11,80 | 7,60-8,00 | 2,70-3,00 | 3,75-3,95 | 2,76-2,92 | 1,13 |

Методика покраски

Красить саморезы можно как заранее — до начала работ, так и после вкручивания. Применяют две технологии покраски — промышленную и бытовую.

Рассмотрим подробнее каждую из них.

Промышленный способ

На первом саморезы очищаются растворителем от посторонних включений, включая следы пыли, грязи и жира.

Хорошо зарекомендовал себя уайт-спирит.

После высыхания гвозди помещаются в специальную камеру, куда из распылителей подается краситель. Чтобы не ослаблялось затягивание, нижнюю часть пресс-шайбы обрабатывать не нужно.

Когда порошок нанесен, камера прогревается до +200 градусов, чтобы расплавившийся краситель растекся по поверхности гвоздей и заполнил все микротрещины.

Затем саморезы необходимо охладить. После этого изделия готовы к использованию.

Бытовая покраска своими руками

В данном случае лучше взять алкидную или акриловую краску подходящего цвета и перфорированный лист. В отверстия листа вставляются саморезы, после чего поверх шляпок наносится краситель.

Второй вариант — покраска всей поверхности, где есть гвозди, или только шляпок уже после монтажа конструкции.

Предварительные работы

Каждая деталь крепится на два болта, если их тяжело раскрутить, значит с начала их придется залить специальной жидкостью или хорошо постучать по ним.

Если суппорты буду окрашиваться впереди и все, тогда достаточно будет снять только диски.

Детали нужно подготовить специальным образом:

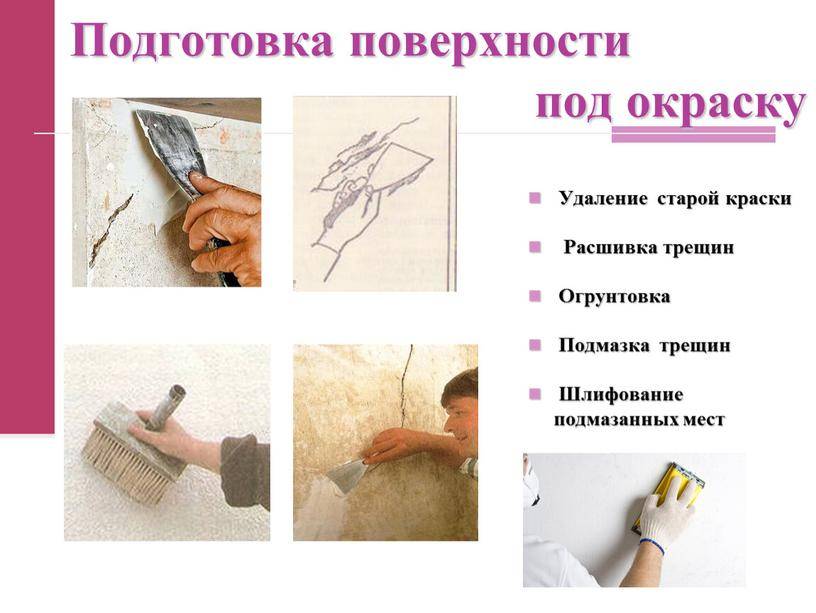

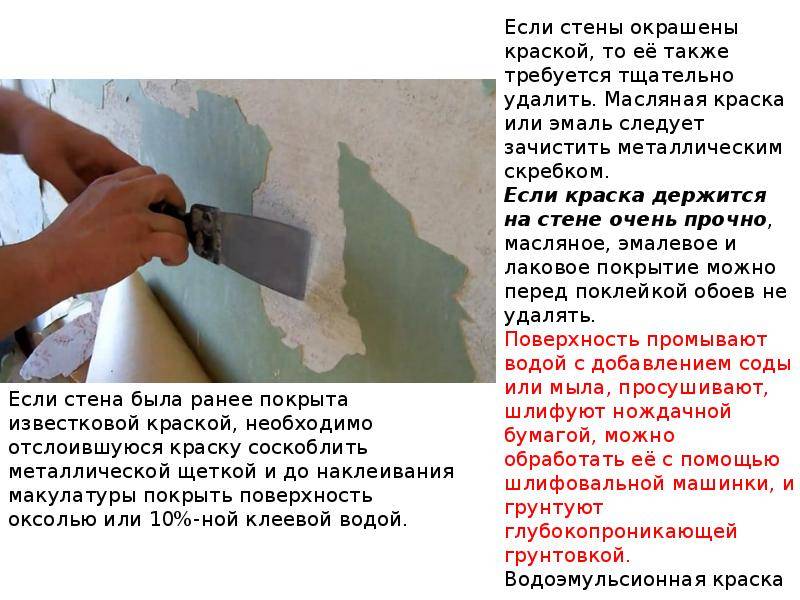

Удаляют коррозию с помощью щетки из металла, наждачной бумаги, а также преобразователя для ржавчины;

Если ржавчина глубокая, тогда нужно ее убрать с помощью пескоструйки и дрелью с определенной насадкой;

Резиновые части очищают от загрязнений, пыли;

Поршни чистят с помощью мелкой наждачки очень осторожно, чтобы не вытекла тормозная жидкость;

Далее проходят по деталям обезжириваемым средством;

Закрывают малярной лентой, газетой или пленкой все детали, которые окрашивать не нужно (иначе краска нагреется и будет выполнять роль смазки, а это мешает торможению);

Также малярной лентой обклеивают шланги и другие детали, они окрашиваться не будут.

Проблемы промышленной покраски саморезов

Когда окрашивается крупная деталь, большая часть распыляемой струи направляется на поверхность изделия. Однако чем более мелкая деталь, тем больше лакокрасочного материала проходит мимо нее. Даже электростатическое поле не обеспечивает компенсацию «эффекта малой мишени».

Изменить ситуацию можно двумя способами:

- Красить сразу несколько саморезов, отстоящих друг от друга на небольшом расстоянии.

- Поставить процесс на поток (конвейер или пакетная обработка).

Решение проблемы небольшой мишени

Если поместить в рабочую зону несколько саморезов, это позволит увеличить процент краски, попавшей при распылении по адресу. Увеличение эффективности расхода краски достигается за счет уменьшения незаполненной площади.

В качестве примера можно привести порошковое окрашивание шайб, гаек, покраску кровельных саморезов, шайб или гаек, других плоских деталей. Если расположить как можно больше таких изделий на единицу площади, потери краски сведутся к минимуму.

Несмотря на то, что увеличение плотности уменьшает рециркуляцию, слишком малое расстояние между саморезами приведет к ухудшению окрашивания боковых поверхностей. Большая часть краски будет оставаться на фронтальных частях саморезов, которые расположены напротив пульверизатора. При окрашивании стремятся избежать эффекта взаимного экранирования, оставляя между саморезами, по меньшей мере, удвоенную глубину рабочего пространства.

Пакетная обработка

Покраска множества саморезов и шайб позволяет сэкономить много времени. В качестве примера можно привести ситуацию, когда у оператора имеется покрасочная камера, где находится не один саморез, а контейнер с сотнями изделий. Разумеется, производительность труда при этом возрастает.

Чтобы осуществить пакетную обработку, понадобится особая оснастка, которая дает возможность работать со множеством саморезов как с целостной деталью.

Порошковое окрашивание саморезов производится в следующей последовательности:

- От подготовительного поста к покрасочной камере.

- От покрасочной камеры к устройству полимеризации.

- От устройства полимеризации к охлаждающему оборудованию.

- От охлаждения к фасовочному автомату.

Такая оснастка позволяет осуществить принцип единовременного окрашивания множества саморезов.

Конвейер

Работа конвейера подразумевает высокий уровень автоматизации. Технология предусматривает наличие автоматически работающего оборудования для покраски, где все перечисленные выше операции выполняются в строгой последовательности.

Чаще всего конвейерная покраска производится без непосредственного участия персонала. Такой принцип организации работы используется на крупносерийных производствах.

Общие положения

Саморезы вошли в обиход достаточно давно, чтобы составить сильнейшую конкуренцию гвоздям.

Они имеют несколько очень важных преимуществ перед ними:

Выполняют более надёжную фиксацию, так как резьба стягивает гораздо лучше, чем гладкая поверхность.

Фото резьбовой части шурупа

Не раскалывают материал в момент вкручивания. Этого нельзя сказать о забиваемом гвозде, который попадая, например, между древесных волокон, приводит к расколу доски.

Пример неудачного забивания гвоздя

Нуждаются в меньшем свободном пространстве в процессе эксплуатации своими руками, так как отсутствует необходимость в размахивании молотком.

Использование электрического инструмента для фиксации шурупов

Материалом же хороших саморезов, как, в общем-то, и гвоздей, является сталь. Благодаря ей данные крепёжные изделия прочны и надёжны, но также и подвержены коррозийному воздействию. Именно этот недостаток является первопричиной использования краски для защиты выступающих элементов шурупов.

Функции

Давайте теперь рассмотрим подробно функции, выполняемые лакокрасочным материалом на шляпках саморезов.

Защитная – предотвращение коррозии. Это наиболее важная причина нанесения влагостойкого слоя краски, так как попадание воды или наличие высокого уровня влажности приведёт к появлению ржавчины на неокрашенной шляпке самореза. Вначале они испорченными пятнами станут выделяться на финишной отделке, а в дальнейшем и вовсе разрушаться, деформируя всю конструкцию.

Результат воздействия влаги на незащищённый краской саморез

Окрашенные саморезы в синий цвет смотрятся гармонично в профлисте аналогичного оттенка

Так что нанесение лакокрасочного вещества на металлическую поверхность шурупов значительно продлит их эксплуатационный срок, усиливая надёжность всего крепления.

Методы нанесения краски

В принципе покрасить оцинкованный профнастил своими руками можно любым инструментом из арсенала маляра: как примитивным, так и продвинутым. Однако, если пользоваться кистью, процесс займет много времени, а расход и качество поверхности будут зависеть от навыков человека.

Чаще используют пневматический краскопульт, при этом нужно уметь:

- правильно настраивать и удерживать постоянным напор струи;

- защитить себя от капельного тумана;

- не расходовать краску впустую на окружающий пейзаж.

Комбинированный способ (сочетание безвоздушной и пневматической подачи) более удобен для родных поверхностей, но доставляет сложности на волнах профиля.

Эффективней всего зарекомендовал себя электростатический метод. Он работает за счет статического притяжение краски и поверхности листа при возникновении электрического разряда на сопле. Уже из определения понятно, что для выполнения операции придется вызывать профессионала со специальным оборудованием. Стоят ли затраты минимальных потерь краски и отличной поверхности, каждому хозяину придется решить самостоятельно.

Что лучше оцинкованный или крашенный профнастил

Люди, не очень разбирающиеся в вопросе обычно считают, что окрашивание профиля заменяет оцинковку. Однако в действительности, эти процессы дополняют друг друга. Профнастил окрашенный представляет собой оцинкованный профлист с дополнительным покрытием из обычной либо полимерной краски для профнастила. Ее наносят либо с одной, либо с обеих сторон листа. И представьте, что сотых долей миллиметра в данном случае достаточно, чтобы обеспечить эффективную дополнительную защиту.

Вспомним, как ведет себя оцинковка под воздействием внешних факторов. Конечно, цинковый слой защищает металл, однако агрессивные реагенты, обязательно присутствующие в атмосферных осадках, со временем «слизывают» цинк. Так что, такой материал на кровле служит не более двух-трех десятков лет.

Такая операция, как покраска профнастила дает возможность существенно увеличить срок эксплуатации оцинкованного металла. Для окращивания чаще всего применяют специальные полимерные составы, поскольку они устойчивы к различным агрессивным воздействиям: химических веществ, ультрафиолета, воздуха и другого. Поэтому, если исключить механические воздействия, которые могут нарушить целостность отделочного слоя, профлисты могут прослужить никак не меньше, нежели шифер или же кирпич.

На заметку

Непревзойденным конкурентом полимерной покраски является порошковая окраска профнастила. Только она обеспечивает большую прочность, долговечность и коррозийную устойчивость, нежели полимерное покрытие.

Выбор профилированного настила зависит от разных факторов: климата местности, розы ветров, вероятности механических, температурных, химических и прочих воздействий.

Таким образом, очевидно, что более предпочтительным является окрашенный вариант профилированных листов из металла. Помимо большей защищенности этого материала, следует отметить также вариативность цветовой гаммы.

Это интересно: Установка и подключение насоса для скважины: вся суть

Подтеки

Подтеки могут возникнуть из-за следующих факторов:

- увеличения значения давления воздуха на подачу краски (увеличенная концентрация «факела»);

- увеличения времени окрашивания и напряжения;

- увеличения температуры отверждения;

- повышенная способности краски к разливу.

Во избежание негативных последствий в первых двух случаях достаточно произвести регулировку основных параметров покраски: подачи краски, напряжения и времени напыления. Соответствие выбранного температурного режима рекомендованному способствует более качественному отверждению, а избежать появления подтеков позволит метод контрольной окраски в рекомендованном режиме. Если после данной процедуры подтеки не исчезнут, то следует заменить краску.

https://youtube.com/watch?v=TouItlAP1ME

Описание продукта

Технологический регламент

Сертификаты

Разработка НПК «ОгнеХимЗащита» – вспучивающаяся огнезащитная краска для металла ТЕРМОБАРЬЕР, предназначена для повышения огнестойкости стальных конструкций на объектах гражданского и промышленного строительства. Обеспечивает предел огнестойкости металлоконструкций от 15 до 120 минут (R15, R30, R45, R60, R90, R120) и соответствует 7-й, 6-й, 5-й, 4-й, 3-й и 2-й группам огнезащитной эффективности по ГОСТ Р 53295-2009.

Огнезащитное покрытие образованное краской ТЕРМОБАРЬЕР полностью соответствует требованиям норм пожарной безопасности, установленным в НПБ 236-97, Техническому регламенту о требованиях пожарной безопасности (Федеральный закон от 22.07.2008 № 123-ФЗ) и ГОСТ Р 53295-2009 «Средства огнезащиты для стальных конструкций. Общие требования. Метод определения огнезащитной эффективности».

Отличительной особенностью краски ТЕРМОБАРЬЕР является широкий диапазон погодных условий при которых можно продолжать окраску: температура окружающего воздуха от -20°С до +35°С (от -30°С до 0°С в специальной поставке) и относительная влажность до 90%.

Также краска обладает значительным нестекаемым слоем и сверхбыстрым временем высыхания при любых условиях. Огнезащитная краска по металлу ТЕРМОБАРЬЕР позволяет не останавливать строительство и выдерживать сроки сдачи объекта, несмотря на погоду!

Желтые саморезы: материал, характеристики, преимущества

Желтые саморезы

Изделия производятся из стали. Для улучшения свойств, увеличения срока службы они защищаются цинковым покрытием. Однако в отличие от аналогов белого цвета эти крепежные элементы приобретают другой цвет – желтый. Такой результат получают вследствие химической реакции (хроматной пассивации). В данном случае изделия погружают в специальный раствор. Это приводит к образованию пленочного покрытия, толщина которого составляет 0,5 мкм. Обеспечивается такой результат за счет присутствия хрома в составе раствора.

Защищенные цинковым покрытием саморезы лучше переносят воздействие влаги, механической нагрузки. Они служат намного дольше, чем изделия без защитного слоя. Кроме того, желтый крепеж чаще используют для крепления декоративных элементов. Он сливается со светлым фоном благодаря золотистому оттенку.

Существует еще один вид саморезов. Такие изделия внешне мало чем отличаются от аналогов, которые покрыты цинковым раствором. Это крепежные элементы из латуни. Среди компонентов отмечают в составе материала: железо, свинец, марганец, цинк и др. Преимуществом таких изделий является отсутствие необходимости в защитном покрытии. Саморезы и без того прочны, устойчивы к воздействию влаги. Они сохраняют свойства в условиях службы при низких температурах.

Низкая адгезия

В основе возникновения такой разновидности дефектов порошковой покраски, как низкая адгезия, лежат следующие факторы:

Низкая адгезия.

- недостаточное обезжиривание поверхности, устраняемое за счет более тщательного обезжиривания;

- появление налетов на поверхности изделия, которые можно удалить механическим способом либо методом травления;

- завышение толщины слоя хромата либо фосфата, зависящее от выбранного режима хроматирования или фосфатирования;

- недоотвержденное покрытие, вызванное несоответствующим рекомендациям режимом и некачественной регулировкой режимов отверждения;

- неучтенная теплоемкость изделия, оказывающая влияние на увеличение времени отверждения в камере полимеризации.

Задачи покрытия краской

Окрашивание самосверлящих шурупов преследует пару функций:

- Защитная. Главный минус самосверлящих шурупов в их подверженности к ржавчине. Конкретно данной причине эта деталь нуждается в окрашивании, так как уменьшается риск ржавления металла. Процесс коррозии развивается потихоньку: вначале на металле возникают маленькие темные пятна, а в последующем изделие все более восхищается ржавчиной, аж до полного разрушения. Краска избавляет от попадания воды или негативное воздействие влаги на металл.

- Эстетическая. Окрашенное изделие смотрится намного красивее с точки зрения эстетики, сочетаясь с окружающими деталями.

Необходимо обратить свое внимание! Если шурупы планируется применять на чистом воздухе, рекомендуется выбирать краску с большой стойкостью к осадкам атмосферы, ультрафиолетовому излучению и температурным перепадам. Подобным образом, нанесение краски на шурупы увеличит эксплуатационный срок и сделает лучше качество крепления

Подобным образом, нанесение краски на шурупы увеличит эксплуатационный срок и сделает лучше качество крепления.

Как правильно покрасить своими руками?

Ассортимент красок для суппортов впечатляет, но технология нанесения у них идентична. Выполнить процедуру самостоятельно несложно, главное – внимательность и последовательное соблюдение всех этапов.

Подготовительные работы

Выполнить процедуру можно двумя способами: со съемом деталей или без снятия. В первом случае машину устанавливают на домкрат. Удобно сначала работать с одной стороны, затем с другой. Откручивают колесо, отсоединяют тормозные шланги, суппорты остаются открытыми для выполнения процедуры.

Чтобы снять детали, потребуется выполнить те же действия, только с последующим снятием элементов. Суппорты крепятся на двух болтах, которые смазывают жидкостью WD-40, оставляют на некоторое время, затем откручивают. Снятые детали подготавливают:

- С помощью металлической щетки и наждачной бумаги очищают поверхность от грязи, удаляют следы ржавчины.

- Очищают резиновые элементы от загрязнения.

- Протирают поверхность обезжиривателем. Этот этап нужно выполнить тщательно, от качества выполнения зависит долговечность покрытия.

- Элементы, которые не будут окрашиваться, заклеивают малярной лентой.

Помещение, в котором проводятся работы, должно быть оснащено хорошей вентиляцией и источниками света.

Перед процессом окрашивания подготавливают материалы и инструменты:

- термостойкую краску;

- лак;

- чистые тряпки;

- защитные очки.

Удобнее всего воспользоваться готовыми наборами, в комплект которых входят: краска, очиститель, грунтовка, отвердитель и набор инструментов для работы.

Окрашивание

Процесс окрашивания деталей происходит последовательно, состоит из следующих этапов:

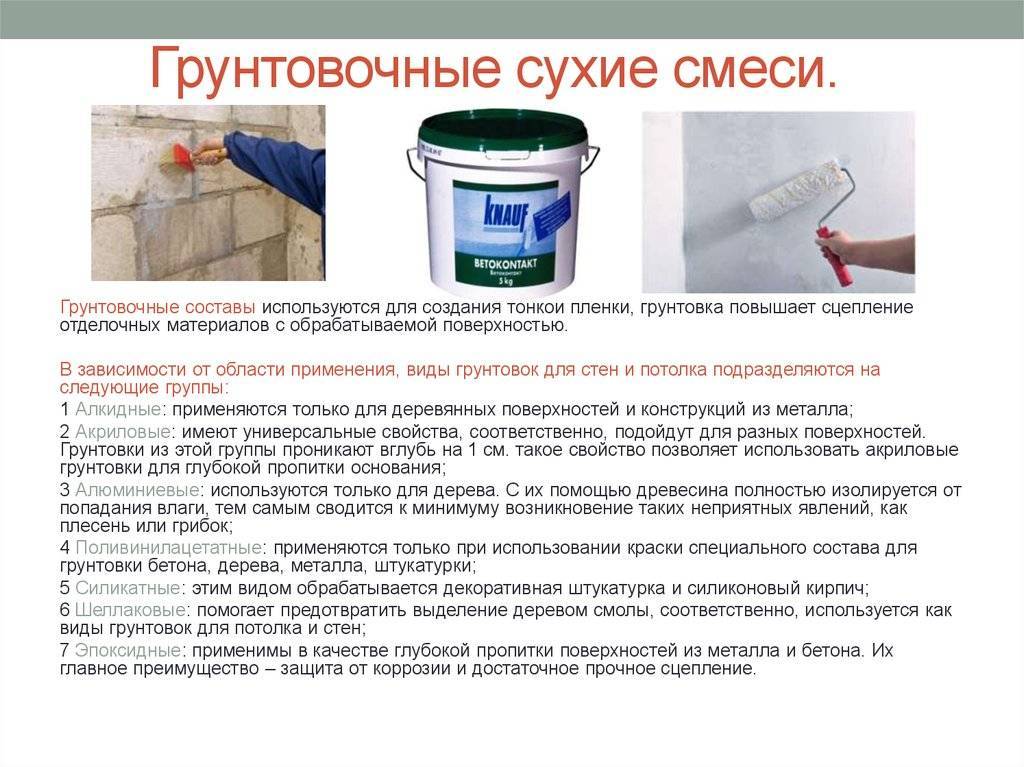

- После очищения детали и обезжиривания поверхность грунтуют в 1-2 слоя. Между слоями выдерживают промежуток времени не менее 0,5-1 часа.

- Перед покраской предварительно изучают инструкцию по применению. Если краска приобретена в баллончиках, предварительно емкость хорошо встряхивают. На отдельном участке проводят пробное распыление. Если красящий состав ложится равномерно, можно приступать к окрашиванию.

- Окраска выполняется минимум в 4 слоя. Наносят первый тонкий слой, оставляют для просушки на 5 минут. Затем наносят второй слой под углом 90 градусов. Так появление разводов будет минимальным. Обычно наносят первые два слоя поверхностно, а третий и четвертый слои укладывают плотно. При нанесении состава кистью каждый слой оставляют высыхать не менее чем на 15 минут.

- После завершения работ суппорты оставляют высыхать на 24 часа. Затем малярный скотч, бумагу удаляют, элементы устанавливают на место.

Как смешиванием красок можно получить фиолетовый цвет и его оттенки

Правила и тонкости покраски

Покрасить фанеру несложно. Можно использовать любой малярный инструмент:

- Краскопульт оптимален, если надо покрасить значительную площадь: пол, фасад.

- Валик пригодится, если нужно покрасить поверхность средней величины, например, фанерную мебель. Для фанеры предпочтителен инструмент с поролоновой шубкой. Для эмалевой и водоэмульсионной красок можно использовать велюровый валик. Для нанесения на фанеру декоративной штукатурки подойдет меховой инструмент.

- Малярные кисти применяют, чтобы покрасить мелкие детали, углы, труднодоступные участки.

- Аэрограф используют, чтобы нанести на окрашенную поверхность художественные надписи и узоры.

Красить фанерные плиты необходимо в том направлении, в котором идут волокна дерева. Перед работой эмалевую краску разбавляют средством уайт-спирит или растворителем-аналогом, водоэмульсионную – водой. Накладывают краску равномерно тонким слоем, чтобы не образовалось потеков. Второй слой кладут после того, как хорошо высохнет первый.

Чтобы правильно покрасить фанеру лаком, действуют немного иначе. После шлифовки и удаления пыли поверхность обезжиривают. Накладывают первый лаковый слой, оставляют высыхать. Зашлифовывают слой, затем наносят второй слой лака. Так получается матовая лакированная поверхность. Чтобы придать фанере глянцевый вид, накладывают третий слой лака, причем желательно, для равномерности покрытия, сделать это пульверизатором.

Контроль качества

5.1. Контроль качества лакокрасочного покрытия производят пооперационно и окончательно окрашенного изделия визуальным методом на отсутствие потеков, сорности, непрокрашенных мест, отслаивания, пузырей.

5.2. Контроль толщины покрытия производят толщиномерами различного типа. Расход краски при двухразовом нанесении — (150-180) г/м2.

5.3. Цвет покрытия определяют методом визуального сравнивания с выбранным эталоном цвета «Картотеки» при естественном или искусственном дневном рассеянном свете.

5.4. Краски «Полифан» после высыхания должны образовывать ровную, однородную матовую или полуматовую поверхность.

Виды и причины повреждений

Основные причины возникновения повреждений кровли из профильных листов две. Это некачественный материал, изготовленный с нарушениями стандартов и неправильно проведенный монтаж. Первая причина встречается нечасто, обычно профильные изделия от известных производителей имеют сертификаты качества. При монтаже кровли могут быть следующие нарушения:

- укладка листов выполнена без соблюдения установленных норм;

- гидроизоляция проведена некачественно, что является причиной проникновения влаги под утеплитель и в результате — коррозии кровельного пирога и стропильной системы;

- при выполнении монтажных работ может быть поврежден поверхностный защитный слой листов, что со временем приведет к коррозии металла. Это может произойти при распиле, неаккуратном креплении листов и т.д;

- неправильная герметизация отверстий от засверливания саморезов мимо обрешетки.

В результате таких нарушений возникает плесень, ржавчина и последующее разрушение кровли, ведущее к ее протечке.

Способы окрашивания

Качество и длительность службы лакокрасочного покрытия, нанесенного на поверхность профлиста в домашних условиях, зависит от правильного выбора краски и соблюдения технологии окрашивания. Чтобы слой получился ровным, без подтеков, применяют следующие способы нанесения краски:

Порошковый. В производственных условиях профилированный стальной лист обычно окрашивают с помощью специальной порошковой краски, которая состоит из смеси красящего пигмента и каучук. Она равномерно покрывает металл слоем толщиной 60-300 мкм, придавая ударопрочность, устойчивость к коррозии и долговечность материалу. Чтобы порошок полимеризовался, окрашенные листы запекают в специальных камерах при температуре 200 градусов.

Порошковое окрашивание

- Электростатический. Он заключается в нанесении на поверхность материала заряженных красящих частиц с помощью краскопульта, создающего электрическое поле. Этот способ ценится экономичностью расхода краски. Однако, работать таким образом со сложными рельефами, к которым относится профнастил, затруднительно.

Безвоздушный. Безвоздушный способ заключается в нанесении краски на поверхность материала с помощью краскопульта со специальным соплом, резко уменьшающим давление, благодаря чему не создается красящий туман. Эта технология используется для покраски ровных поверхностей.

Безвоздушное окрашивание

Пневматический. Наиболее востребованным способом окрашивания профлиста в домашних условиях считают пневматический. Он заключается в нанесении краски на поверхность материала с помощью краскопульта, из которого она вылетает под действием сжатого воздуха.

Пневматический метод окрашвания

Устройство пневматического краскопульта

Основные достоинства

Саморезы – очень популярные крепежные элементы, которые гораздо лучше, чем гвозди, они отличаются следующими преимуществами:

- обеспечивают надежное, качественное крепление, их резьба гораздо лучше удерживает деталь, чем гладкие гвозди;

- аккуратно воздействуют на различные строительные материалы во время вкручивания. Гвозди в ходе забивания зачастую раскалывают древесину и прочие материалы;

- чтобы вкрутить саморез, не нужно махать молотком, благодаря чему данные крепежные элементы можно успешно использовать даже в труднодоступных местах.

Саморезы можно легко и быстро вкручивать при помощи шуруповерта. Сегодня продаются сетевые и аккумуляторные модели этих устройств, которые позволяют гораздо быстрее работать чем, например, отверткой.

Способы нанесения порошковой краски

Технология окрашивания при помощи сухого материала позволяет применять несколько вариантов распыления порошка.

- Нанесение краски направленным потоком воздуха. Изделие нагревается и при помощи краскопульта частицы порошка распределяются по поверхности. Качественное покрытие получается только после наиболее точного определения температуры нагревания металла. Недостатком этого метода является необходимость дополнительной термической обработки после полимеризации.

- Электростатическое напыление. Этот метод окрашивания наиболее распространен. Прилипание частичек обеспечивается электростатическим напряжением. После полимеризации изделие остывает в естественных условиях. Не прилипший порошок можно повторно использовать, для его сбора предусмотрены специальные камеры. Лучше всего этот метод подходит для изделий простой формы и небольшого размера.

- Применение пламени. Для этого метода окрашивания используются пистолеты с встроенной пропановой горелкой. Частицы порошка расплавляются, проходя через пламя, и попадают на поверхность изделия в полужидком состоянии. Поверхность изделия не подвергается нагреванию. Слой краски получается более тонким и прочным. Этот метод преимущественно используется для окрашивания крупных предметов.

Можно ли использовать зеленку, маркер, гуашь, фломастер?

Зеленка – фактически анилиновый краситель, растворенный в спирте или воде. Несмотря на свой насыщенный изумрудный цвет, она непригодна для тонирования стекла. Зеленка слишком жидкая, чтобы удержаться на гладкой поверхности. Спиртовой маркер или фломастер подходят для нанесения на лампу рисунков, подписей, но с их помощью сложно добиться равномерного фона.

Вариант с гуашью приемлем лишь в случаях, когда лампочку не придется трогать руками. Высохшая гуашь дает красивый и яркий цвет, однако она стирается при прикосновении к окрашенной ею поверхности. Если хочется покрасить лампу гуашью, то ее следует предварительно вкрутить в патрон и лишь затем покрывать краской.

Преимущества порошкового окрашивания

- Минимальное количество отходов. Окрашивание на качественном оборудовании дает эффективность до 98%.

- В лучшую сторону изменяются санитарно-гигиенические условия туда. Это экологически чистая технология, при которой даже в печи концентрация летучих веществ не доходит до предельно допустимых норм.

- Не используются растворители, что дает меньшую усадку и практически отсутствие пор на поверхности изделия.

- Более экономное использование материала при окрашивании. Порошковое покрытие затвердевает в течение получаса и дает возможность получить более толстое однослойное покрытие. Экономия также заключается в отсутствии необходимости содержать большие производственные площади для подсушивания изделия на воздухе. При транспортировке более твердое порошковое покрытие не повреждается, что дает возможность снизить затраты на упаковку.

- Поверхность, окрашенная порошковой краской, устойчива к ультрафиолету, имеет электроизоляционные и антикоррозийные свойства.

- Порошковая краска дает возможность создать палитру из более 5000 цветов.

- Пониженная степень взрыво- и пожароопасности на производстве.

Подведение итогов

Схема покраски потолка из фанеры.

- Если планируете выполнить покраску фанерного потолка впервые, то это можно сделать с помощью морилки или краски. Для продления срока службы после морения на фанеру необходимо нанести лак или олифу. Если выбор остановился на краске, то перед выполнением работ нужно выполнить грунтование поверхности. Выбор между морилкой или краской при окрашивании фанеры зависит только от вашего дизайнерского решения. Часто возникает вопрос: чем красить фанеру – морилкой или краской? Ответ на этот вопрос зависит только от вашего дизайнерского решения.

- При окрашивании фанерного потолка водно-дисперсионной краской можно использовать белую краску или добавить в нее цветной колер (в зависимости от декоративного решения). При этом нужно учитывать, что цветной раствор необходимо готовить сразу. Если краски не хватит, то подобрать потом такой же оттенок будет очень сложно.

- Ваш фанерный потолок был покрашен алкидной или масляной краской, а вы решили перекрасить его водно-дисперсионной? Это не проблема. Необходимо обработать поверхность наждачной бумагой, прогрунтовать – и можно спокойно наносить водоэмульсионную краску.

- Если есть возможность, листы фанеры желательно покрасить и только после этого закрепить их на потолочной обрешетке.

Для крепления фанеры к потолку лучше использовать оцинкованный или алюминиевый крепеж. Тогда внешний вид потолка не испортится от появления пятен ржавчины в местах крепления.

Заключение

Покраска шляпок саморезов защитит их от пагубного воздействия внешней среды, особенно от повышенной влажности, и позволит сделать их менее заметными. Лучше всего позаботиться об этом вопросе заранее и купить уже окрашенные образцы. В обратном же случае осуществите нанесение лакокрасочного материала уже после сборки конструкции. (См. также статью Виды отделки: особенности.)

Готовый к эксплуатации окрашенный саморез

Видео в этой статье сможет предоставить вашему вниманию некоторое количество дополнительной информации, которая имеет непосредственное отношение к рассмотренной теме. Позаботьтесь о защите крепёжных элементов, чтобы продлить эксплуатационный срок всей конструкции.

![Покраска металлических изделий ???? [основные методы]](https://litmap.ru/wp-content/uploads/9/6/9/9695ddfd2fca1e32d019082bcd9a7506.jpeg)