Безопасность

Во время работы с абсолютно любой краской нужно выполнять меры безопасности. Материалы являются ядовитыми, так как в них присутствуют растворители. Последние принадлежат к 3-му классу опасности, в зоне работы ПДК по ним – 150/50 мг/куб. м. Лучше делать окрашивание изделий на площадках открытого типа и смотреть, чтобы они прекрасно проветривались. Руки обязаны быть защищенными специализированными пастами или перчатками, на лицо одевают респиратор.

Нельзя делать работу в ямах, колодцах, закрытых помещениях, если там не оснащена система вентиляции и отсутствуют средства личной защиты. В подобных условиях необходимо использовать противогаз. Растворители также обуславливают большую опасность возгорания эмалей, благодаря этому в зоне работы не должно быть источников тепла и огня. При возгорании тушение выполняют с помощью пены, песка, тонкораспыленной воды.

Состав

В зависимости от вида цинкового покрытия в его состав входят в качестве дополнительных присадок:

- Органические смолы,

- Жидкое стекло,

- Отвердители,

- Водные фосфаты,

- Ингибиторы,

- Соль хромовой кислоты,

- Силикаты.

Органические смолы и жидкое стекло увеличивают вязкость и устойчивость покрытия к механическим воздействиям. Отвердители уменьшают время высыхания краски, а водные фосфаты улучшают взаимодействие цинкового состава с финишными покрытиями. Соль хромовой кислоты воздействует на обрабатываемый металл, снижая его способность к образованию ржавчины, а ингибиторы способствуют увеличению адгезии краски.

В разных марках цинкового покрытия различная концентрация вышеперечисленных компонентов, какие-то вещества могут отсутствовать, процент других заметно выше среднего.

Подготовка поверхности

Для всех описанных красок существует общая инструкция по предварительной подготовке поверхностей. Для улучшения адгезии с базой проводят такие подготовительные мероприятия:

- окрашиваемое изделие очистить от грязи, пыли, солей, жира и прочих загрязнителей;

- удалить всю имеющуюся ржавчину, а также краску, которая плохо сцеплена с поверхностью (всю или отдельные участки);

- очищение сделать до степени St3, SA2-2,5 согласно стандартам;

- перед работами по окрашиванию обезжирить базу сольвентом или ксилолом, приступать к покраске не позже чем через 6 часов на открытой площадке, через сутки – в закрытом помещении.

Главное условие для качественного результата – наличие полностью сухой и чистой основы, тогда материал будет ложиться ровно, иметь хорошую адгезию.

Характеристики эмалей

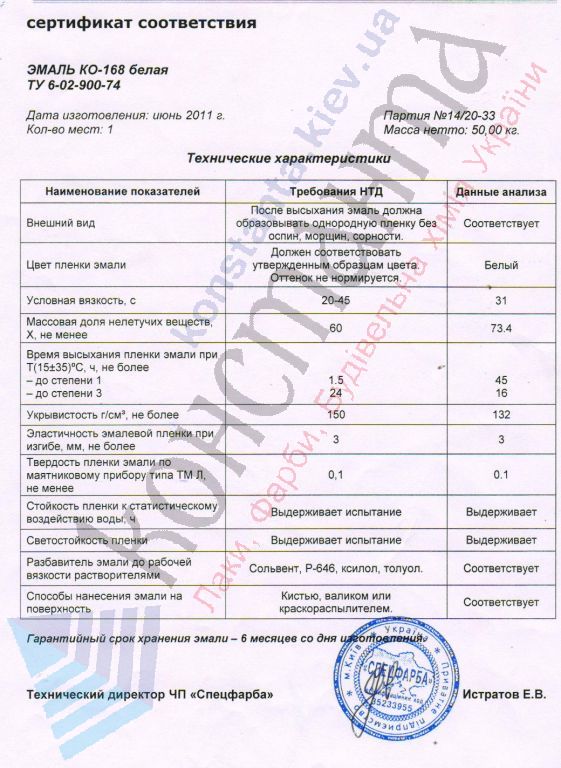

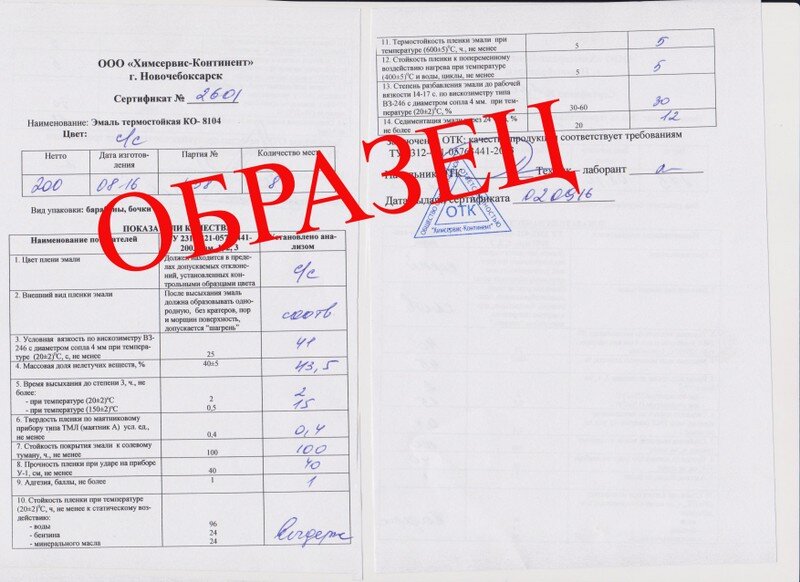

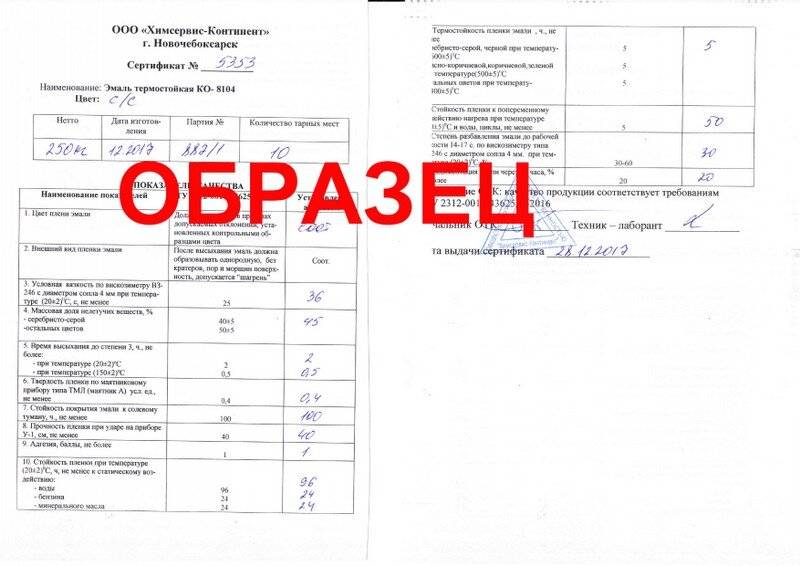

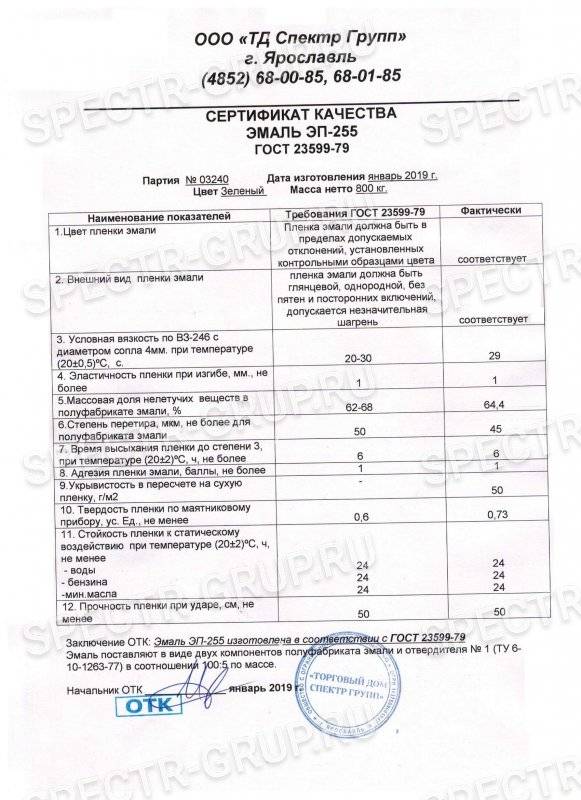

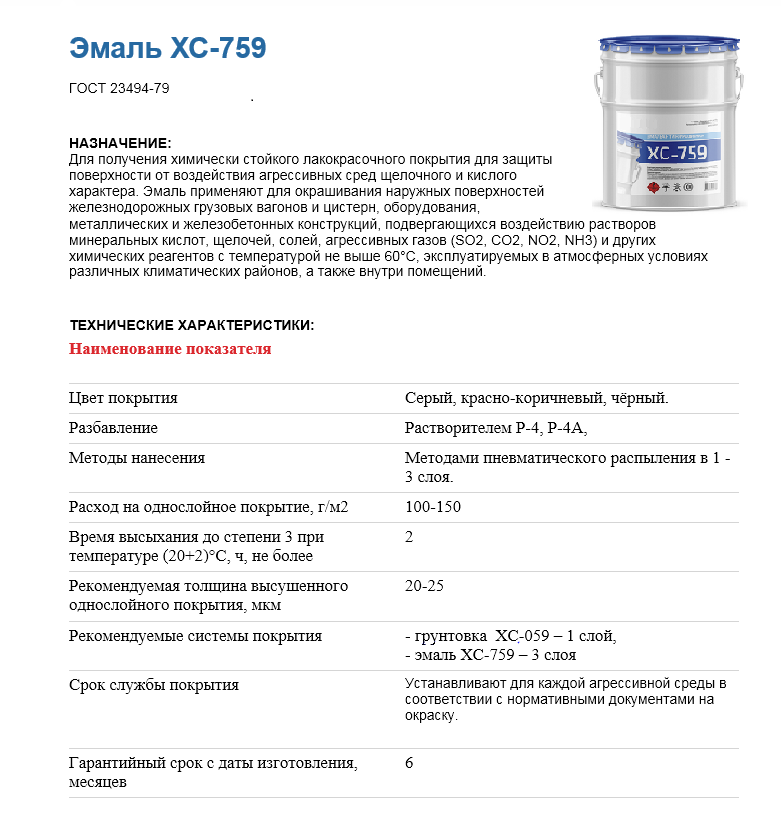

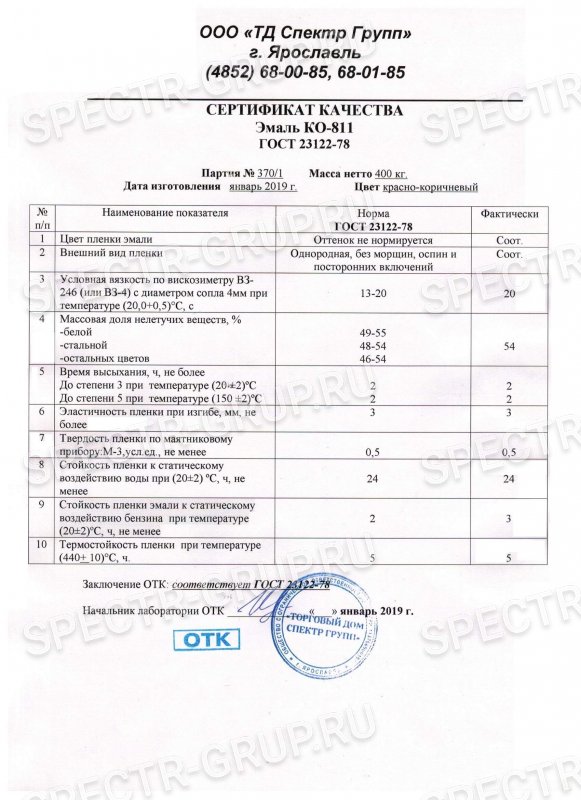

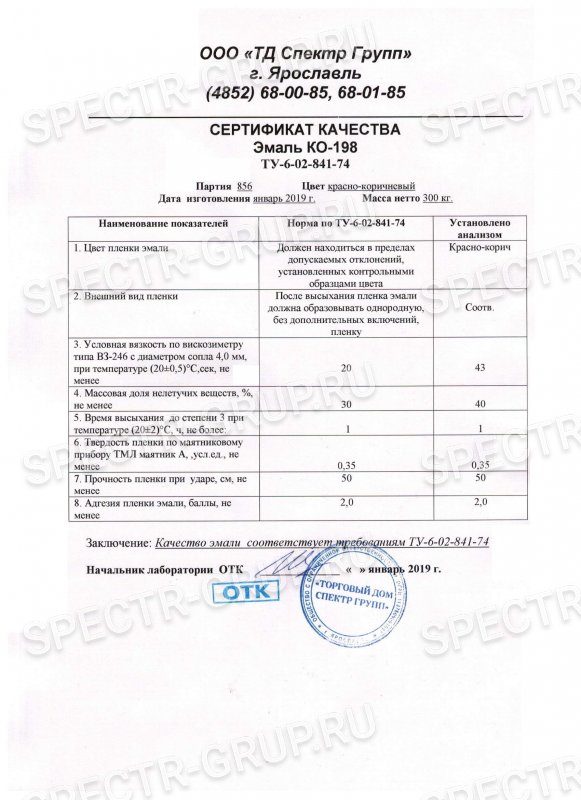

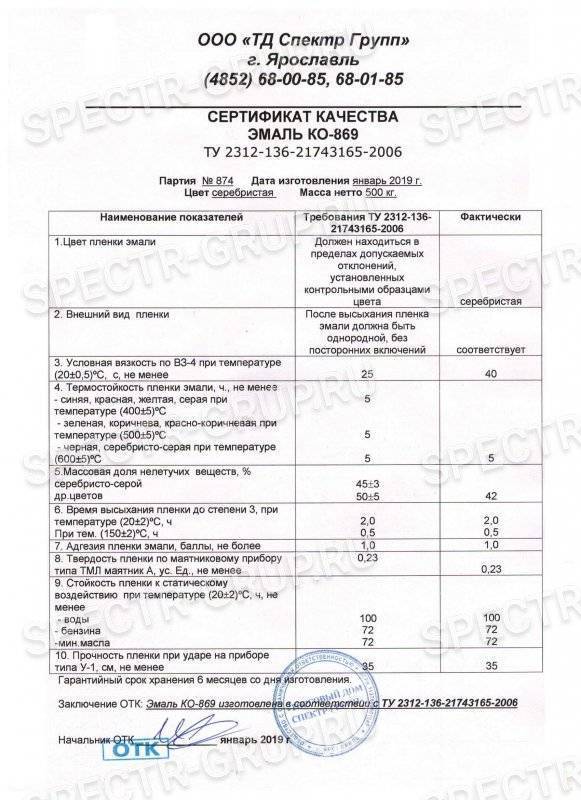

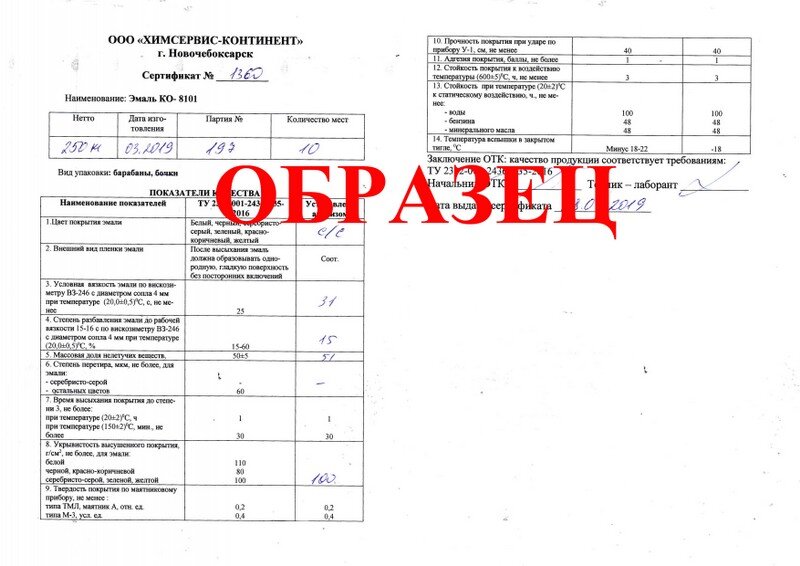

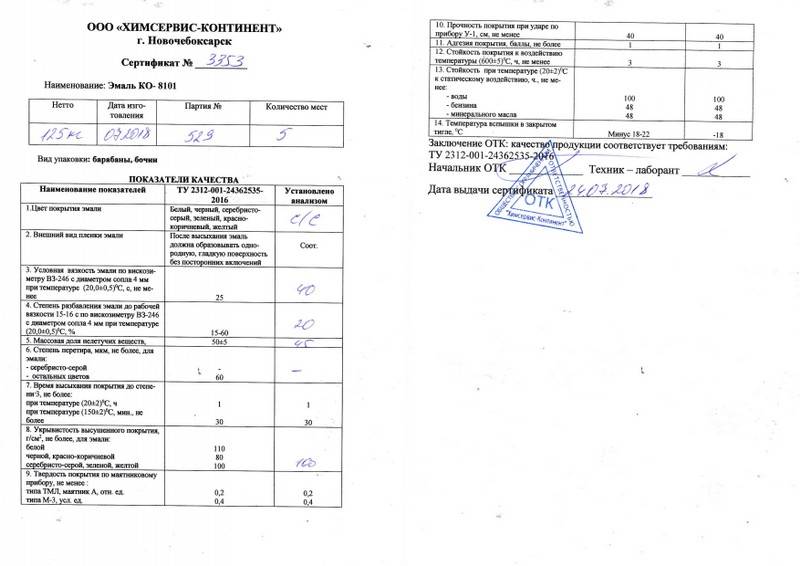

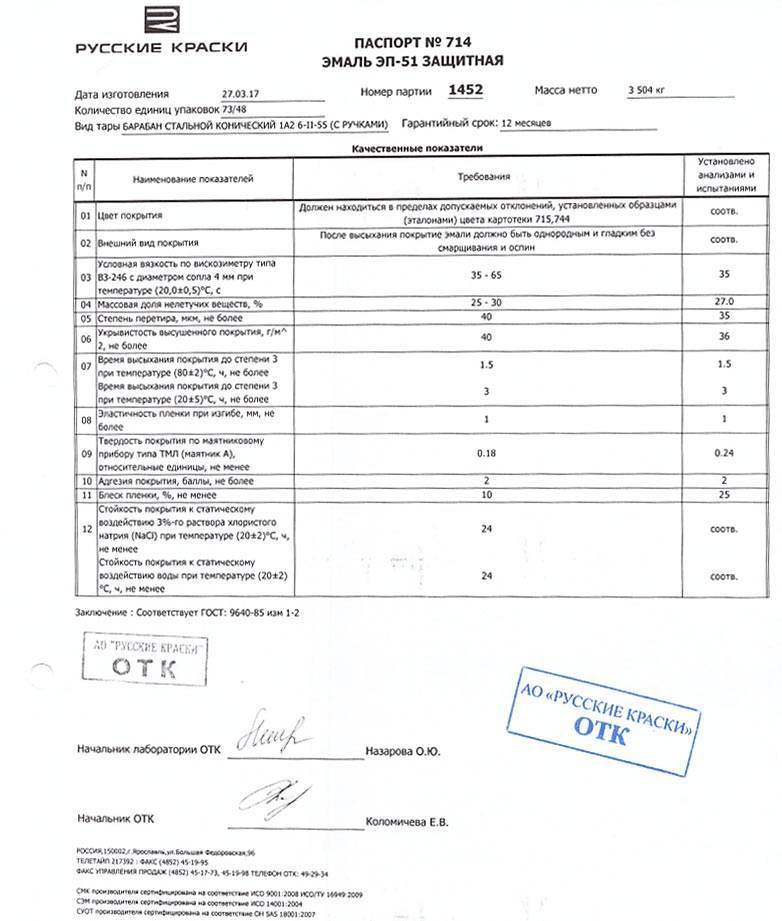

Характеристики в техническом плане термоустойчивых эмалей указаны в сертификате соответствия, паспорте серии. Они показаны в таблице ниже и включают все ключевые показатели средств.

| Доля сухого остатка, % | 40 | 40 | 45/38 | 45 | 50 |

| Вязкость по вискозиметру ВЗ-4 с соплом 4 мм, с | 25 | 25 | 27/27 | 24 | 25 |

| Время схватывания при температуре:+20 градусов, ч | 2 | 2 | 2/2 | 2 | 2 |

| +150 градусов, ч | 0,5 | 0,5 | 0,5/0,5 | 0,5 | 0,5 |

| Степень перетира, мкм | 60 | 60 | 40/40 | 60 | 60 |

| Твердость покрытия по прибору ТМЛ, у.е. | 0,4 | 0,4 | 0,4/0,4 | 0,4 | 0,4 |

| Устойчивость покрытия при температуре +20 градусов к действию:-воды, ч | 24 | 96 | 24/24 | 100 | 48 |

| — масла минерального, ч | 24 | 24 | -/24 | 48 | 24 |

| — бензина, ч | 24 | 24 | -/24 | 48 | 24 |

| Крепость при ударе по прибору У-1, см | 40 | 10 | 40/40 | 40 | 40 |

| Термическую устойчивость при +600 градусах, ч | 5 | 3 | 3/3 | — | 3 |

| Устойчивость к солевому туману, ч | 96 | 96 | 100/100 | 96 | 100 |

| Адгезия, баллы | 1 | 1 | 2/1 | 1 | 2 |

| Расход на 1 кв. м при температуре до +600 градусов, г/кв. м | 130-150 | 130-150 | 130-150 | 130-150 | 130-150 |

| Расход на 1 кв. м при температуре до +150 градусов, г/кв. м | 150-180 | 150-180 | 150-180 | 130-150 | 130-150 |

внешний вид пленки любой эмали обязан быть ровным, гомогенным, матовым или полуматовым. При влиянии изменяющихся температур (-60…+600 градусов) на пленке должны отсутствовать шелушение, растрескивание.

Характеристики эмалей

Характеристики в техническом плане термоустойчивых эмалей указаны в сертификате соответствия, паспорте серии. Они показаны в таблице ниже и включают все ключевые показатели средств.

| Доля сухого остатка, % | 40 | 40 | 45/38 | 45 | 50 |

| Вязкость по вискозиметру ВЗ-4 с соплом 4 мм, с | 25 | 25 | 27/27 | 24 | 25 |

| Время схватывания при температуре:+20 градусов, ч | 2 | 2 | 2/2 | 2 | 2 |

| +150 градусов, ч | 0,5 | 0,5 | 0,5/0,5 | 0,5 | 0,5 |

| Степень перетира, мкм | 60 | 60 | 40/40 | 60 | 60 |

| Твердость покрытия по прибору ТМЛ, у.е. | 0,4 | 0,4 | 0,4/0,4 | 0,4 | 0,4 |

| Устойчивость покрытия при температуре +20 градусов к действию:-воды, ч | 24 | 96 | 24/24 | 100 | 48 |

| — масла минерального, ч | 24 | 24 | -/24 | 48 | 24 |

| — бензина, ч | 24 | 24 | -/24 | 48 | 24 |

| Крепость при ударе по прибору У-1, см | 40 | 10 | 40/40 | 40 | 40 |

| Термическую устойчивость при +600 градусах, ч | 5 | 3 | 3/3 | — | 3 |

| Устойчивость к солевому туману, ч | 96 | 96 | 100/100 | 96 | 100 |

| Адгезия, баллы | 1 | 1 | 2/1 | 1 | 2 |

| Расход на 1 кв. м при температуре до +600 градусов, г/кв. м | 130-150 | 130-150 | 130-150 | 130-150 | 130-150 |

| Расход на 1 кв. м при температуре до +150 градусов, г/кв. м | 150-180 | 150-180 | 150-180 | 130-150 | 130-150 |

внешний вид пленки любой эмали обязан быть ровным, гомогенным, матовым или полуматовым. При влиянии изменяющихся температур (-60…+600 градусов) на пленке должны отсутствовать шелушение, растрескивание.

Плюсы и минусы

Эмаль АК-511 характеризуется следующими достоинствами:

- стойкость к механическому воздействию, контакту с бензином, ГСМ и другими агрессивными веществами;

- высокий уровень яркости (остается видимой вне зависимости от погодных условий в течение 24 часов после нанесения);

- устойчивость к смыванию;

- стойкость к температурным перепадам;

- характеристики не изменяются при воздействии ультрафиолетового излучения;

- быстрая скорость высыхания.

Характеристики материала (износоустойчивость и так далее) напрямую зависят от типа дополнительных компонентов, которые добавляются в исходный состав (песок, реагенты и другие). Для нанесения данной эмали требуется специализированное оборудование.

Кремнийорганические эмали КО-174 от 150 руб/кг в наличие! — ООО «Химсервис-Континент»

Руководство к применению

Кремнийорганические эмали КО 174 относятся к универсальным эмалям (возможность использования в качестве фасадного либо антикоррозионного покрытия

). В связи с этим, у него широкий способ применения:

- для антикоррозионной защиты металлоконструкций и других металлических поверхностей.

- для защитно-декоративной отделки пористых строительных поверхностей (шифера, бетонных, железобетонных, кирпичных, оштукатуренных и др.).

Кремнийорганические эмали КО-174 обладают термостойкостью, защищая поверхность от 150-300С, стойкостью к ультрафиолетовым лучам. Кремнийорганическое покрытие на их основе гидрофобно-, морозо- и влагостойко. Покрытие, состоящее из двух слоев эмали сохраняет защитные и декоративные свойства не менее 7-9 лет. Практический срок службы покрытия зависит от подготовки поверхности, условий нанесения, реальных условий эксплуатации.Подготовка поверхности.

Окрашиваемая поверхность предварительно должна быть очищена от механических загрязнений, водорастворимых солей, жиров, масел. Обезжиривание производится ветошью, смоченной сольвентом, ксилолом, толуолом или другими ароматическими растворителями. Поверхность перед окрашиванием должна быть сухой и чистой. Очистка от ржавчины, окалины, остатков старой краски производится ручным или механическим способом до St 3 или дробеструйным (пескоструйным) методом до степени SA2 — SA2,5 по международному стандарту ISO 8501-1:1988. Такая очистка дает требуемую термостойкость и адгезию. В случае, если ранее нанесенное покрытие прочное, без коррозионных повреждений и процент его разрушения менее 20, необходимо использовать частичную обработку (в местах отсутствия покрытия, захватывая прилегающие к ним участки на 15-20 см по периметру). В случае если старое (ранее нанесенное) покрытие имеет толщину более 0,5 мкм или оно разрушилось более чем на 20 % перед окраской такое покрытие должно быть удалено полностью. При необходимости для повышения коррозионной стойкости покрытия, эксплуатирующегося при температуре до 100°С, на металлическую поверхность предварительно наносится грунтовка ГФ-021.Подготовка материала к нанесению Эмали КО 174 выпускаются готовые к употреблению. При необходимости разбавления и доведения до рабочей вязкости используют ксилол, толуол. Степень разбавления эмали до рабочей вязкости (по вискозиметру ВЗ-246 с диаметром сопла 4 мм) 15 с может достигать 30-80%. Перед применением эмаль необходимо тщательно перемешать до полного исчезновения осадка и затем измерить вязкость.Окрашивание Подготовленная к нанесению кремнийорганическая эмаль КО-174 может наноситься краскораспылителем (пневматическое или безвоздушное), валиком, кистью, окунанием. При пульверизации диаметр сопла должен быть 1,8-2,5 мм. Расстояние от сопла краскораспылителя до окрашиваемой поверхности должно составлять 200-300 мм в зависимости от давления воздуха и диаметра сопла. Окраска производится по сухой, обезжиренной поверхности при температуре окружающего воздуха и подложки от -30°С до +40°С. Металлические поверхности окрашиваются в 2-3 перекрестных слоя с промежуточной сушкой между слоями “до отлипа” 0,5-2,0 час в зависимости от температуры окружающего воздуха. Бетонные, асбоцементные, оштукатуренные, цементнопесчаные поверхности окрашиваются в три слоя. При эксплуатации покрытия серебристого цвета в агрессивной среде (минеральное масло, бензин, солевой туман) необходима термозакалка покрытия при температуре 250-300°С в течение 15-20 минут. Толщина высохшего покрытия на поверхностях, эксплуатируемых в атмосферных условиях при повышенной влажности и температурах до 100°С, составляет 50-60 мкм при общем расходе эмали КО-174 200-300 г/м2.Гарантийный срок хранения – 1 год со дня изготовления.

Купить эмаль КО 174 цена

Меры предосторожности

Требования безопасности при работе с КО-174:

- во время окрашивания поверхности нельзя курить;

- запрещено разбавлять краску растворителем вблизи открытого источника огня;

- покраску рекомендуется проводить в респираторе и резиновых рукавицах;

- после окрашивания внутренних стен помещение нужно тщательно проветрить;

- хранить остатки эмали рекомендуется в плотно закрытой банке, в сухом складском помещении при комнатной температуре;

- израсходовать краску нужно до конца гарантийного срока;

- в заводской упаковке может храниться 6-8 месяцев.

Техника безопасности при работе с КО-198:

- работать с краской рекомендуется в респираторе, спецодежде и перчатках;

- нельзя проводить покраску вблизи источника открытого огня;

- запрещено курить во время окрашивания;

- при работе внутри цистерны рекомендуется надевать противогаз;

- желательно использовать остатки до окончания гарантийного срока;

- хранить в плотно закрытой упаковке на протяжении 12 месяцев с момента изготовления.

Производство в России

Ведущее предприятие по разработке кремнийорганических соединений в России – ГНИИХТЭОС. Это комплексный научный центр, который занимается созданием промышленных технологий по изготовлению соединений на основе кремния, алюминия, бора, железа и других химических элементов. Специалисты данной организации разработали и внедрили кремнийорганические материалы более 400 наименований. В составе предприятия имеется опытный завод по их выпуску.

Однако Россия в общемировой динамике развития производства органических соединений на основе кремния сильно уступает другим странам. Так, за последние 20 лет промышленность Китая нарастила выпуск этих веществ почти в 50 раз, а Западная Европа – в 2 раза. В настоящее время производство кремнийорганических соединений в России осуществляется в «КЗСК-Силикон», АО «Алтайхимпром», на Редкинском опытном (Чувашская республика), ОАО «Силан».

Правила применения

Работать с эмалями КО-174 или КО-198 очень просто. Эта лакокрасочная продукция полностью готова к применению. Наносится на предварительно подготовленную основу.

Подготовительные работы

Стадии подготовки эмали КО-174:

- Подготовить основу. Кирпичную стену желательно оштукатурить. Металлическую основу можно загрунтовать грунтовкой ГФ-021. Старое и растрескавшееся покрытие необходимо полностью удалить. Эмаль наносится только на сухую и гладкую поверхность (желательно обработанную грунтовкой).

- Подготовить краску. Перед окрашиванием эмаль рекомендуется тщательно размешать. Слишком густую краску можно разбавить сольвентом, ксилолом, растворителем Р-5, 646.

Стадии подготовки КО-198:

- Подготовка основы. Перед покраской поверхность рекомендуется очистить от грязи, жира, масла. Для обезжиривания можно использовать сольвент, ацетон, растворитель. Если на металле есть ржавчина, ее нужно удалить.

- Подготовка краски. Перед применением эмаль рекомендуется тщательно размешать, чтобы не было на дне осадка. Слишком вязкую краску желательно разбавить растворителем.

Техника окрашивания

Перемешанную и разбавленную краску желательно выдержать десять минут, чтобы вышли все пузырьки воздуха. При использовании краскораспылителя делают более жидкий раствор. Большие ровные поверхности красят с помощью валика или краскопульта. Кисточкой подкрашивают края и торцы.

Рекомендуемая температура для проведения ремонтных работ — 20 градусов тепла. Покраску проводят минимум в 2 слоя. В процессе окрашивания нужно следить, чтобы не оставались неокрашенные места. Прежде чем нанести очередной слой эмали, нужно подождать минимум 30 минут. Окрашенная поверхность полностью высыхает за 24 часа.

Как работать с КО-174:

- эмаль наносится только на сухую основу в 2 слоя;

- для покраски используют валик или краскораспылитель;

- интервал между первым и вторым слоем должен составлять минимум 30 минут;

- пока краска наносится или подсыхает, нужно следить, чтобы на основу не попала влага, пыль или снег;

- в солнцепек окрашиваемую поверхность желательно затенять;

- покраску лучше проводить при температуре 20 градусов тепла;

- полностью покрашенная поверхность высыхает за 2 часа;

- при низких температурах время высыхания увеличивается;

- общий расход на 2 слоя составляет около 400-600 грамм на 1 квадратный метр.

Как работать с КО-198:

- поверхность перед покраской должна быть сухой и чистой;

- для нанесения краски на основу используют краскораспылитель, валик или кисточку;

- металл окрашивают в 2-3 слоя, выдерживая интервал для просушки от 30 минут до 2 часов;

- бетонные и оштукатуренные поверхности окрашивают в 3 слоя;

- на протяжении 20 минут после нанесения эмали на основу нужно следить, чтобы на окрашенную поверхность не попала вода и пыль;

- общий расход краски на 3 слоя — около 500 грамм на 1 кв. метр.

Другие эмали Elcon

В ассортименте продукции компании, кроме термостойкой краски, также имеется еще несколько продуктов, используемых в промышленных и личных целях:

- Органосиликатная композиция ОС-12-03. Эта краска предназначена для антикоррозионной защиты металлических поверхностей.

- Атмосферостойкая эмаль КО-198. Этот состав предназначен для покрытия бетонных и железобетонных поверхностей, а также металлических поверхностей, которые эксплуатируются в таких агрессивных средах, как солевые растворы или кислоты.

- Эмульсия Si-ВД. Применяется для пропитки жилых и промышленных помещений. Предназначена для защиты древесины от воспламенения, а также плесени, грибков и других биопоражений.

Подготовка материала

Эмали КО-8104, КО-8111, КО-868, КО-870 готовятся согласно одинаковым правилам. Перед применением материал нужно тщательно вымешать, чтобы добиться однородности и устранить осадок. После не приступают к окрашиванию еще 10 минут – это необходимо для выделения пузырьков воздуха. Перед работой проводят контрольные замеры, показатели должны быть такими:

- вязкость при пневмораспылении – 17-25 с;

- вязкость при распылении безвоздушным способом – 30-45 с;

- вязкость для нанесения кистью, валиком – 25-35 с.

Показатель измеряется вискозиметром ВЗ-4 с соплом 4 мм, при этом температура близка к комнатной (+20 градусов). Если вязкость превышена, проводят разведение эмали ксилолом, ортоксилолом, но не более чем на 30 %. Когда требуется сделать перерыв в малярных работах, тару с эмалью плотно закрывают. После еще раз перемешивают материал и выдерживают 10 минут.

Сферы использования

Отличные эксплуатационные свойства и технические параметры кремнийорганической краски дают возможность использовать ее в различных, даже наиболее сложных условиях. Зачастую этот лакокрасочный материал используется для окрашивания металлических изделий и конструкций, для продления их эксплуатационного срока и повышения декоративных качеств. Помимо этого эмаль используется в таких областях:

- транспортное строительство. Благодаря окрашиванию предохраняются от коррозии различные объекты, например, путепроводы, мосты, эстакады, опоры из бетона и металла, ригели, и прочее;

- энергетическая сфера. Эмаль предоставляет надежную защиту металлическим конструкциям, опорам, фасадам, которые эксплуатируются при температуре от -60 до +150 градусов;

- металлургическая отрасль. Эмалевое покрытие предоставляет антикоррозионную защиту сооружениям, зданиям, и другим объектам производственного назначения;

- сфера химической промышленности. Эмаль применяется для придания привлекательной внешности различным бетонным и металлическим сооружениям, емкостям и элементам, которые подвергаются влиянию агрессивных химических соединений;

- гражданское строительство, аграрные и промышленные комплексы. Эмаль КО-174 применяется для создания антикоррозионного слоя и декоративной обработки резервуаров, фасадов, и других агропромышленных и строительных объектов.

Данная кремнийорганическая эмаль в свободном доступе продается в специализированных магазинах, поэтому краска используется, помимо всех вышеприведенных областей, в частной сфере строительства и отделки. Лакокрасочный материал является популярным, потому что имеет отличные технические свойства и его можно наносить в температурном диапазоне от -30 до +40 градусов.

Подготовка к работе

Работать с эмалью следует только в сухую погоду. Покрытие максимально очищают от грязи, пыли. Температура воздуха +5…+30 градусов, влажность воздуха не превышает 85%.

Краску перед нанесением хорошо вымешивают, пока осадок полностью не исчезнет. Для устранения пузырьков после перемешивания оставляют материал еще на 10 минут. Для разбавления можно использовать различные растворители. Чем разбавить, указано в инструкции по применению – можно применять толуол, Р-4, ацетон, этилацетат, бутилацетат. Количество растворителя от общей массы материала не превышает 15%. Если в работе перерыв, средство нужно плотно закрыть, а перед работой еще раз вымешать.

ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

7.1. Лаки и эмали относятся к 3-му классу опасности в соответствии с ГОСТ 12.1.007. Лаки и эмали являются пожароопасными и токсичными материалами. Токсичность лаков определяется токсичностью входящих в его состав растворителей (толуола, ксилола, ацетона, бутилацетата, этилацетата). Толуол, ксилол в высоких концентрациях действуют на организм человека наркотически, а при длительном воздействии низких концентраций вызывают раздражение слизистых оболочек. Ацетон (наркотик) вызывает раздражение глаз и дыхательных путей; при вдыхании в течение длительного времени способен кумулироваться в организме, что увеличивает возможность хронического отравления. Бутилацетат и этилацетат (наркотики) вызывают раздражение слизистых оболочек глаз и дыхательных путей. (Измененная редакция, Изм. N 4).

7.2. При производстве, испытании и применении лаков и эмалей должны строго соблюдаться требования правил пожарной безопасности и промышленной санитарии.

7.2а. Утилизация отходов осуществляется в соответствии с санитарными правилами накопления, транспортирования, обезвреживания и захоронения промышленных отходов. (Введен дополнительно, Изм. N 4).

7.3. Все работы с лаками и эмалями должны проводиться в помещениях, снабженных приточно-вытяжной вентиляцией.

7.4. Характеристика степени пожароопасности и токсичности растворителей приведена в табл.3.

Таблица 3

Наименование растворителей | Предельно допустимая концентрация паров растворителей в воздухе рабочей зоны производственных помещений, мг/м | Температура, °С | Концентрационные пределы воспламенения, % (по объему) | Класс опасности | ||

вспышки | самовоспламенения | нижний | верхний | |||

Толуол | 50 | 4 | 536 | 1,25 | 6,5 | 3 |

Ксилол | 50 | 23 | 450 | 1,0 | 6,0 | 3 |

Ацетон | 200 | Минус 18 | 500 | 2,2 | 13,0 | 4 |

Бутилацетат | 200 | 29 | 370 | 2,2 | 14,7 | 4 |

Этилацетат | 200 | 3 | 400 | 3,55 | 16,8 | 4 |

(Измененная редакция, Изм. N 2, 3, 4).

7.4а. Средствами пожаротушения являются песок, кошма, составы СИ-2, СИ-ВК, огнетушители ОУ-2, ОУ-5. (Введен дополнительно, Изм. N 4).

7.5. Лица, связанные с изготовлением и применением лаков и эмалей, должны быть обеспечены средствами индивидуальной защиты по ГОСТ 12.4.011 и ГОСТ 12.4.103. (Измененная редакция, Изм. N 4). Текст документа сверен по: официальное издание М.: ИПК Издательство стандартов, 1997

Сфера применения

Для всех кремнийорганических эмалей характерна устойчивость к высоким температурам. Эмали в зависимости от входящих компонентов условно подразделяют на особо и умеренно устойчивые к воздействию повышенных температур. Кремнийорганические составы отлично держатся на всех материалах, будь то кирпичная или бетонная стена, отштукатуренная или каменная поверхность или конструкция из металла.

Чаще всего составы данных эмалей используются для окрашивания металлических конструкций в промышленности. А как известно, объекты промышленности, предназначенные для окрашивания, такие как трубопроводы, системы газоснабжения и теплоснабжения, проходят по большей части не в помещениях, а на открытых пространствах и подвержены воздействию разных атмосферных явлений, вследствие чего нуждаются в хорошей защите. Кроме того, продукты, проходящие через трубопроводы, также оказывают воздействие на материал, поэтому нуждаются в особой защите.

Эмали, относящиеся к ограниченно термостойким видам, применяются для окрашивания фасадных поверхностей различных зданий и сооружений. Присутствующие в их составе пигменты, придающие цвет окрашиваемой поверхности, не способны выдержать нагрев выше 100?С, именно поэтому ограниченно термостойкие виды используются только для отделки материалов, неподвергающихся воздействию высоких температур. Но стоит отметить, что данный вид эмалей устойчив к воздействию различных атмосферных явлений, будь то снег, дождь или ультрафиолетовые лучи. Да и срок службы у них немалый – при соблюдении технологии окрашивания они способны защитить материал на 10, а то и 15 лет.

Для поверхностей, находящихся длительное время под воздействием высоких температур, влажности и химических веществ, разработаны термоустойчивые эмали. Присутствующая в составе данных видов алюминиевая пудра образует на поверхности окрашиваемого материала термически стойкую плёнку, выдерживающую нагрев в 500-600?С. Именно эти эмали используются для окраски печных, дымоходных и каминных поверхностей при строительстве домов.

Технические характеристики эмали АК-511

Качество эмали соответствует заявленному в ГОСТ, ее характеристики по различным параметрам , представленные в таблице ниже, позволяют гарантировать стойкое, яркое, качественное покрытие до 6 месяцев.

| Внешний вид покрытия | По контрольному образцу |

| Цвет покрытия эмали | Белый, оттенок не нормируется |

| Массовая доля нелетучих веществ,% | 75 ± 3 |

| Условная вязкость по вискозиметру ВЗ-246 с диаметром сопла 4 мм при температуре (20,0 ± 0,5) °C, с | 100–160 |

| Степень перетира, мкм, не более | 70 |

| Время высыхания до степени 3 при температуре (20 ± 2) °C и относительной влажности (65 ± 5)%, мин, не более | 20 |

| Адгезия покрытия, баллы, не более | 1 |

| Условная светостойкость покрытия, ч, не менее | 8 |

| Стойкость покрытия к статическому воздействию, не менее а) воды при температуре (20 ± 2) °C б) 3%-ного водного раствора хлорида натрия при температуре (0 ± 2) °C в) бензина, мин | 72 72 20 |

| Прочность покрытия к истиранию, кг/мкм, не менее | 0,6 |

| Коэффициент яркости,%, не менее | 80 |

| Плотность, г/см3, более | 1.6 |

При соблюдении условий хранения и правил использования эмаль гарантированно обладает указанными свойствами. Эмаль производится по ТУ 2316-156-05011907-98.

Технология холодного цинкования

Этапы окрашивания (собственными силами):

- Подготовка поверхности под покраску (удаление старого покрытия, очистка от ржавчины, шлифовка для придания поверхности шероховатости, обезжиривание с помощью растворителя).

- Подготовка состава для окрашивания (встряхивание баллончика, разбавление растворителем (для однокомпонентных ЛКМ в банках) или смешивание двух полуфабрикатов (для двухкомпонентных ЛКМ с отвердителем)).

- Процесс нанесения ЛКМ на идеально чистую и сухую поверхность (кисточкой с натуральной щетиной, коротковорсным валиком, краскопультом или окунанием).

- Краска наносится на металл в 2-3 слоя, грунтовка — 1-2 раза (с выдерживанием интервала в 60-90 минут на просушку каждого слоя).

- Температура окрашиваемой металлической поверхности должна быть выше точки росы на 3 процента (сухой, без оледенений).

- После нанесения финишного слоя цинковое покрытие должно высыхать не менее 24 часов.

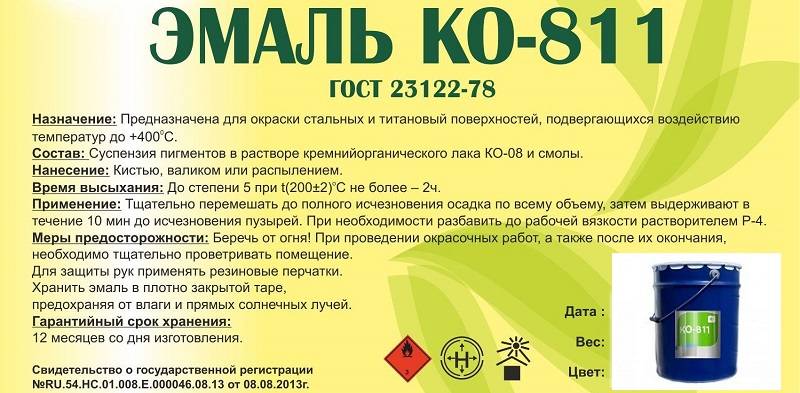

Отличия эмалей серии КО

В серии КО выпускается несколько эмалей, которые имеют много общего, но также обладают рядом различий в описании и характеристиках.

КО-8101

Антикоррозионная эмаль КО-8101 применяется при температурах -60…+600 градусов, преимущественно для окрашивания выхлопных систем автомобилей, для нанесения на трубопроводы, печи, теплосети. Целью является защита от ржавчины и придание привлекательного внешнего вида изделиям.

Средство однокомпонентное, не требует особой подготовки перед нанесением. Грунтование перед эксплуатацией эмали тоже не обязательно.

КО-8104

Сфера применения данного средства аналогична – оно используется для защиты от коррозии металлических изделий, выдерживает температуры до +600 градусов, но в течение менее длительного времени. Поэтому чаще всего краску применяют в машиностроении, для нанесения на трубопроводы. Также средством можно обрабатывать изделия из бетона, камня, кирпича, прочих минеральных материалов. Цвета продукта – зеленый, серый, голубой, красно-коричневый, синий, желтый и другие.

КО-8111

Данное средство может использоваться для защиты паровых, газовых турбин, генераторов, теплопроводов. КО-8111 выгодно выделяется из остальных кремнийорганических эмалей способностью длительно не реагировать на действие различной химии, не терять свойств в агрессивной среде. Также этот материал можно наносить на поверхности при минусовых температурах.

КО-870

Эта эмаль по свойствам практически не отличается от предыдущих, но имеет более высокие показатели стойкости к действию воды. Поэтому ее можно применять там, где имеется контакт изделий с влагой, наблюдается повышенная влажность воздуха. Средство отлично себя зарекомендовало в эксплуатации на открытом воздухе, где поверхности подвержены прямому действию осадков. Сфера применения – бетонные и кирпичные заборы и другие изделия, техника, газовые и паровые турбины, генераторы. Как и аналоги, материал выпускается в разнообразной цветовой гамме.

КО-868

Применяется там, где на поверхности воздействует не только высокая температура, но и повышенная влажность. Допустимо наносить средство на бетон, искусственный камень, кирпич, но основным материалом для защиты является металл. Наиболее часто эмаль используют для нанесения на:

- трубопроводы;

- строительную технику;

- резервуары;

- цистерны;

- гидросооружения;

- сельхозтехнику.

Также материал можно наносить на асбестоцементные поверхности. Он хорошо ложится даже при отрицательных температурах, выдерживает до +600 градусов.

КО-813

Этот раствор представляет собой эмаль, которая изготавливается посредством смешивания лака КО-815 с алюминиевой пудрой в пропорции 94 к 6. Примерно через 8 часов после смешивания компонентов можно приступать к применению КО-813. После высыхания эмали образуется эластичная и прочная защитная пленка, которая устойчива к воздействию высоких температур. Высыхает эмаль КО-813 при температуре около 20 градусов на протяжении 3 часов.

Данный состав имеет отличную адгезию или сцепляемость с металлом, железобетоном и бетоном, превосходно защищает конструкции от влаги и воды. Если смесь КО-813 изготавливается в домашних условиях, то ее нужно использовать в течение 8 часов с того момента, как будут смешаны ингредиенты. Если эмаль очень густая, в качестве разбавителя можно воспользоваться сольвентом, толуолом или ксилолом. Вот основные технические характеристики эмали КО 813:

- покрытие после высыхания имеет серебристый цвет и матовый вид блеска;

- высыхает нанесенный слой при температуре от 2 до 150 градусов до третьей степени не больше 2 часов;

- толщина нанесенной эмали при однослойном покрытии – от 10 до 15 мкм;

- расход КО-813 при однослойном нанесении составляет от 20 до 28 граммов на квадратный метр;

- рекомендуется наносить КО-813 двумя слоями.

Описание продукта

Защитная и декоративная обработка фасадов и других уличных конструкций – основное предназначение эмали КО-174. Также состав можно использовать для предотвращения коррозийных процессов на металлических поверхностях, трубах и коммуникациях, эксплуатирующихся в условиях агрессивной среды.

Важно и то, что покрытие с легкостью выдерживает высокую влажность и воздействие температур в диапазоне -60…+150 °С. Это существенно расширяет сферу его применения. Продукт КО-174 относится к группе однокомпонентных составов, обладающих достаточной стойкостью к лучам ультрафиолета

В качестве основы выступают кремнийорганические лаки с добавлением растворителей, красящих пигментов и модифицирующих добавок

Продукт КО-174 относится к группе однокомпонентных составов, обладающих достаточной стойкостью к лучам ультрафиолета. В качестве основы выступают кремнийорганические лаки с добавлением растворителей, красящих пигментов и модифицирующих добавок.

Покрытие легко наносится и характеризуется отличной адгезией с обрабатываемым основанием. При всей своей прочности застывшая пленка способна пропускать сквозь себя воздух и пар, что весьма актуально при использовании эмали на фасадах жилых помещений.

Общие сведения про цинкосодержащие краски

Лакокрасочные материалы, имеющие в своем составе высокий процент цинка (80-95 % и выше), обеспечивают металлическим объектам длительную защиту от ржавчины. Цинкосодержащие, вернее цинконаполненные, краски применяются для окрашивания или грунтования металла. На железную основу наносятся кисточкой, валиком, краскораспылителем. Окрашивание металла цинкосодержащими красками называется холодным цинкованием. Этот метод является альтернативой горячему цинкованию.

После нанесения цинкосодержащего ЛКМ на основу образуется стойкая к коррозии пленка. Цинк в составе лакокрасочного покрытия не дает возможности влаге разрушить железо. Цинковый порошок вместе со смолами создает на окрашенной поверхности антикоррозийный барьер. Правда, после нанесения цинкосодержащей краски в свежем покрытии все еще имеются микропоры, пропускающие влагу к железу (способствующие образованию ржавчины). Однако вскоре в результате окислительной реакции образуются оксиды цинка и гидрокарбонаты цинка. Формируется цинковая пленка, заполняющая мельчайшие поры и «залечивающая» дефекты на металлической поверхности. В ходе еще одной, электрохимической, реакции образуется карбонат цинка. Это тоже стойкая к воздействию воды пленка.

Цинковое покрытие обладает способностью к самостоятельному восстановлению, если его целостность в ходе эксплуатации нарушается. Проникновение влаги провоцирует окислительную и электрохимическую реакцию. В результате чего образуется новая пленка и новый антикоррозийный барьер.

Не каждая цинкосодержащая (цинконаполненная) краска может использоваться для холодного цинкования. Желательно купить не ЛКМ с цинком, а цинк (мелкодисперсный порошок 3-5 мкм (88 %) или высокодисперсный порошок 12-15 мкм (94 %)) с добавлением смол и растворителей. Такие составы часто называются цинковой грунтовкой. Еще одно их название — жидкий цинк. Простые цинкосодержащие краски с низким процентным содержанием цинкового порошка не обеспечивают длительного антикоррозийного эффекта.

Топ-5 видов краски для крыши из металла и работы по ржавчине и как наносить

Химический состав

Эмаль производится согласно стандартам ТУ 2312-237-05763441-98. Термостойкие краски изготавливают подобно аналогичным материалам. Главное их отличие – это особый состав, благодаря которому они получают устойчивость к высоким температурам.

Основное место в составе термостойких эмалей занимает раствор лака, к которому примешиваются цветные пигменты и наполнители в определенных пропорциях. Эти компоненты влияют на назначение краски. Большая часть из них направлена на работу с определенным материалом, но существуют и применяющиеся повсеместно.

Это интересно: Что такое цементное молочко и как его приготовить?

Подготовка поверхности под окраску

Окрашиваемая поверхность предварительно должна быть очищена от механических загрязнений, водорастворимых солей, жиров, масел. Обезжиривание производится ветошью, смоченной сольвентом, ксилолом, ацетоном или другими ароматическими растворителями. Поверхность перед окрашиванием должна быть сухой и чистой.

Очистка от ржавчины, окалины, остатков старой краски производится ручным или механическим способом до St 3 или дробеструйным (пескоструйным) методом до степени SA2 — SA2,5 по международному стандарту ISO 8501-1:1988. Такая очистка дает требуемую термостойкость и адгезию.

В случае, если ранее нанесенное покрытие прочное, без коррозионных повреждений и процент его разрушения менее 20, необходимо использовать частичную обработку (в местах отсутствия покрытия, захватывая прилегающие к ним участки на 15-20 см по периметру).

В случае если старое (ранее нанесенное) покрытие имеет толщину более 0,5 мкм или оно разрушилось более чем на 20% перед окраской такое покрытие должно быть удалено полностью.

Подготовка поверхности

Для всех описанных красок существует общая инструкция по предварительной подготовке поверхностей. Для улучшения адгезии с базой проводят такие подготовительные мероприятия:

- окрашиваемое изделие очистить от грязи, пыли, солей, жира и прочих загрязнителей;

- удалить всю имеющуюся ржавчину, а также краску, которая плохо сцеплена с поверхностью (всю или отдельные участки);

- очищение сделать до степени St3, SA2-2,5 согласно стандартам;

- перед работами по окрашиванию обезжирить базу сольвентом или ксилолом, приступать к покраске не позже чем через 6 часов на открытой площадке, через сутки – в закрытом помещении.

Главное условие для качественного результата – наличие полностью сухой и чистой основы, тогда материал будет ложиться ровно, иметь хорошую адгезию.