Организация рабочего места и надежная экипировка сварщика

При сварке электродами происходит сильное инфракрасное излучение. Для защиты глаз и кожи необходимо использовать специальную сварочную маску и защитную одежду из плотного материала.

Сварочную маску лучше покупать со стеклом хамелеоном, с возможностью регулировки степени затемнения стекла. На руки нужно одевать спилковые перчатки или варежки. Защитной одеждой надо пользоваться независимо от того, начинающий ты сварщик или специалист.

Место сварки нужно огораживать защитными экранами, для предохранения поражения глаз окружающих, особенно в домашних условиях. Сварочная обувь не должна быть подбита гвоздями.

В такой обуви сварщик будет постоянно пританцовывать даже при незначительной сырости воздуха. Перед сваркой обязательно убедитесь в надлежащем заземлении рабочего места.

Закончив подготовительные работы можно приступать к обучению сварочному делу и получению азов.

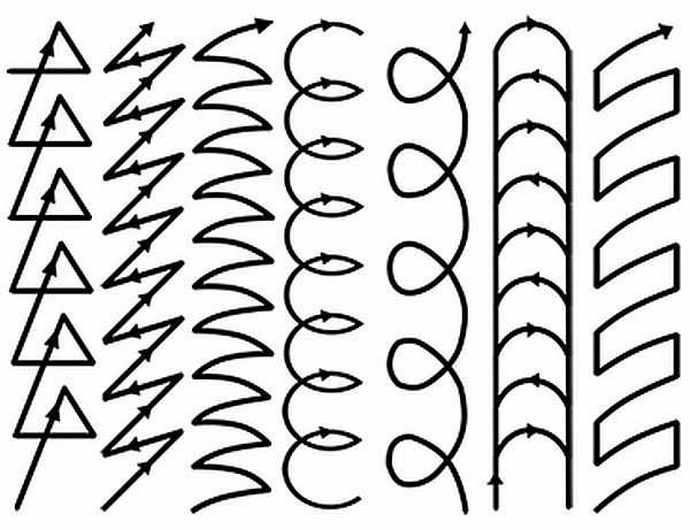

Конструкция

Конструкция инвертора для сварки достаточно сложная, это объясняется его широкими возможностями и удобством эксплуатации. Аппарат состоит из:

- корпус;

- панель управления с регулятором силы тока, индикаторами режимов и параметров;

- шасси;

- ручка для переноски, компактные модели снабжаются ремнем для переноски на плече;

- электронная схема инверторного преобразователя напряжения;

- вентилятор для охлаждения;

- сетевой кабель;

- сварочные провода.

Бытовые модели весом в 5-7 кг способны развивать сварочный ток до 120-150 А, их легко можно носить на плече. Такие устройства могут варить сталь толщиной до 4-5 мм.

Более мощные модели сварочных инверторов могут выдавать ток до 250 А, их уже переносят за ручку- вес составляет до 20 кг. Сварка для «чайников» лучше всего осваивается именно на инверторе.

Сваривание металла — некоторые важные особенности

Если уже научились класть сварочный шов, тогда можно переходить к выполнению более сложных действий

Соединение двух деталей сварочным способом имеет некоторые особенности, которые важно знать новичку, стремящемуся научиться пользоваться сваркой. Это такие особенности:

- При соединении двух деталей надо учитывать, что может возникнуть их перекос. Это происходит по той причине, что во время протягивания шва происходит смешение детали

- Чтобы исключить перекос соединяемых деталей, понадобится предварительно их закрепить. Осуществляется это разными способами — скрепление струбцинами и прочими стяжками, а также путем сварочных прихваток

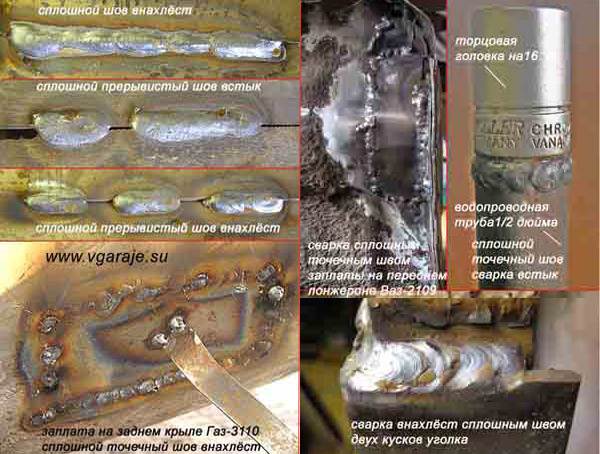

- Прихватка — это наиболее распространенный метод сваривания двух деталей. Выполняется он так — сначала нужно приложить детали друг к другу, и соединить их в этом положении путем точечного соединения. Далее осуществлять сваривание деталей между собой сварочным швом

Освоив технологию применения сварочного аппарата можно переходить к выполнению более сложных манипуляций

При работе сваркой важно соблюдать технику безопасности, чтобы избежать вероятности получения травмы

Подводя итог, надо отметить, что научиться пользоваться сваркой в домашних условиях не трудно. Для этого рекомендуется выбрать соответствующий аппарат, и подготовиться к обучению. Имея в распоряжении сварочный аппарат, остается только научиться им работать.

Публикации по теме

Лобзик криво пилит как исправить поломку и где ее искать

Паяльник для пайки проводов и микросхем — виды и как правильно пользоваться инструментом

Выбираем для работы электрический плиткорез с водным охлаждением

Принцип работы перфоратора пистолетного типа с фотоописанием

Как правильно сварить металл?

Для правильного выполнения процесса необходимо изучить и поэтапно выполнить все операции, описанные ниже.

Также необходимо помнить, что новичку нужно в первую очередь следить за качеством работы, тщательностью выполнения операций и отработкой навыков, а не за скоростью производства работ.

Итак, первый этап – подготовка:

- Собираем все необходимые инструменты и приспособления, надеваем спецодежду;

- выполняем зачистку кромок детали, обезжириваем их;

- подключаем электрод;

- выполняем предварительную сборку на прихватки; размер прихватки может быть различным, обычно прихватки выполняют по 10-50 мм, либо в виде точек (для маленьких деталей).

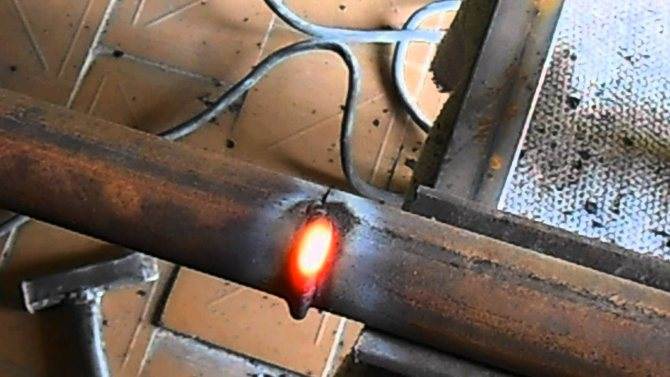

Когда речь идет о работе с трубами, длина прихватки должна быть не менее 2-5 толщин стенки трубы.

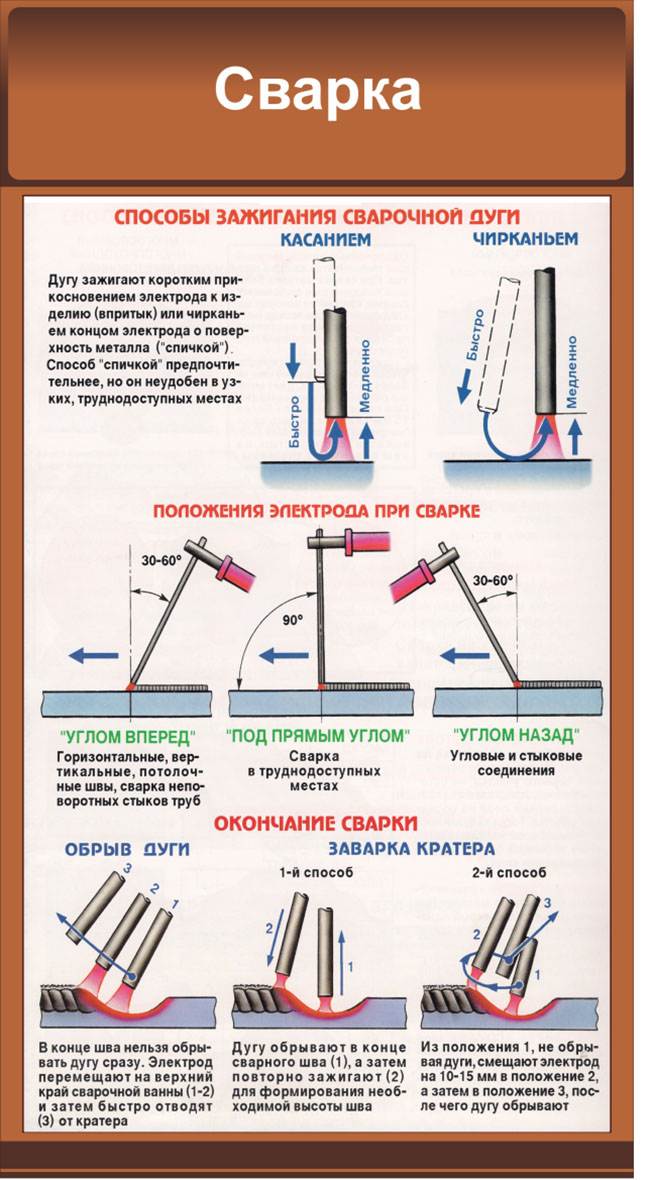

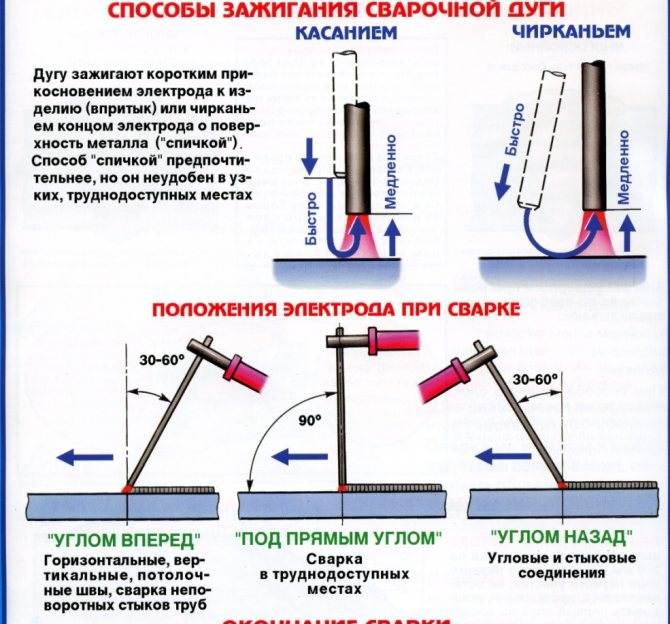

Второй этап – сварка элементов. Процесс начинается с розжига дуги. Есть два основных способа:

1ый – касанием: сварочная дуга зажигается при коротком прикосновении к поверхности металла, важно сразу убрать дугу, чтобы не произошло залипание. 2ой – чирканьем: сварочная дуга зажигается при проведении (как спичкой) по поверхности металла

Данный способ предпочтителен, поскольку при нем металлу сложно залипнуть, но он не всегда применим ввиду стесненных условий

2ой – чирканьем: сварочная дуга зажигается при проведении (как спичкой) по поверхности металла. Данный способ предпочтителен, поскольку при нем металлу сложно залипнуть, но он не всегда применим ввиду стесненных условий.

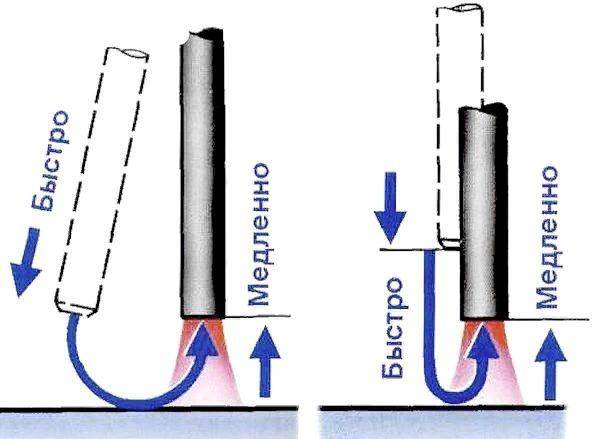

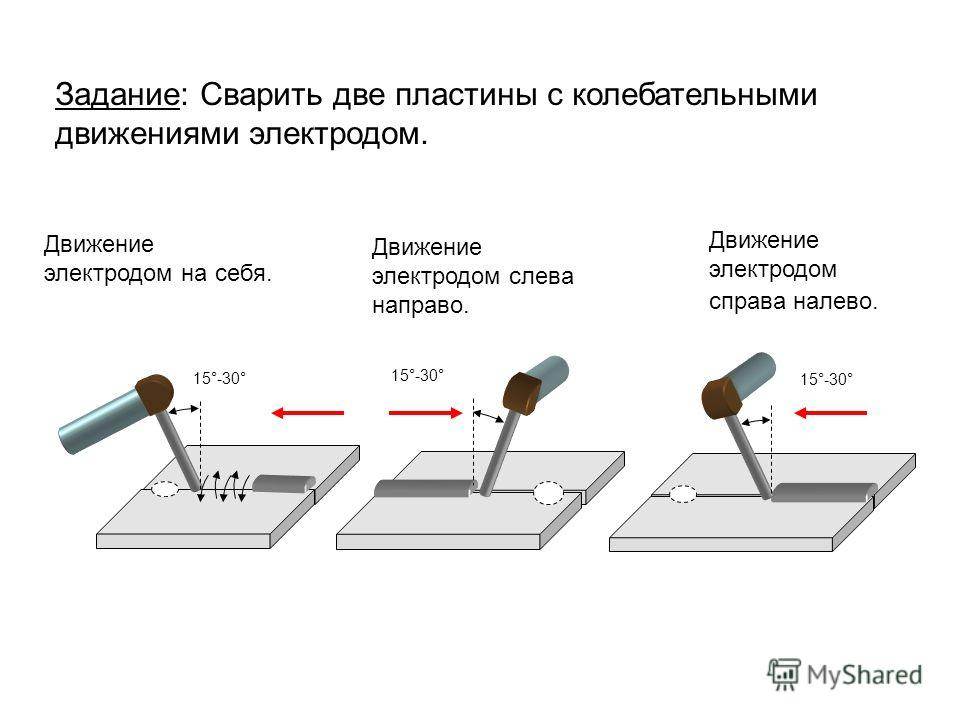

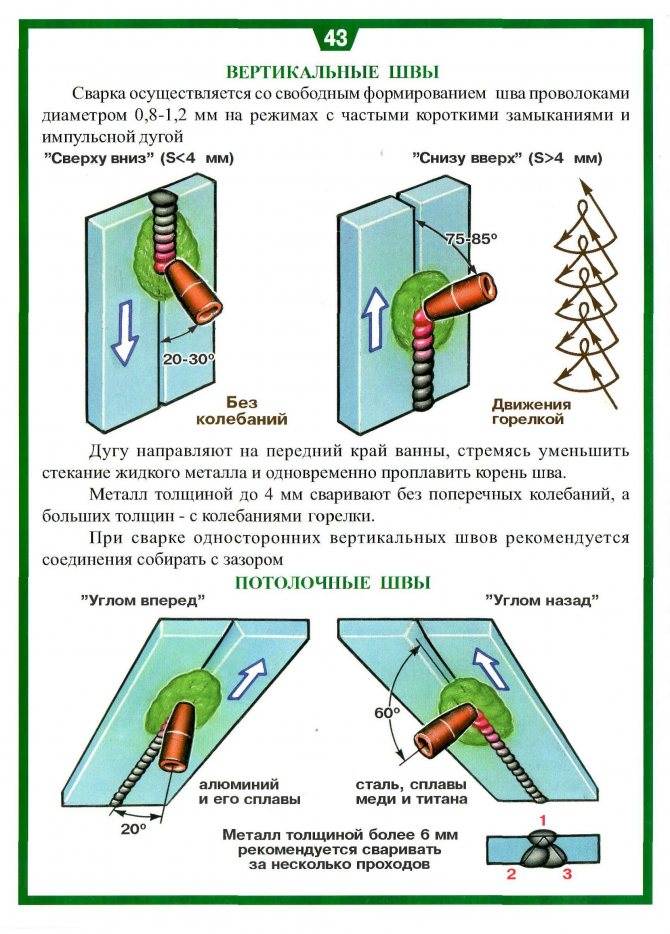

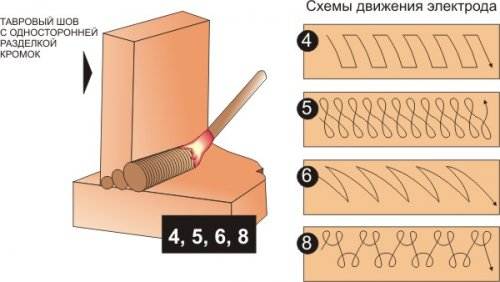

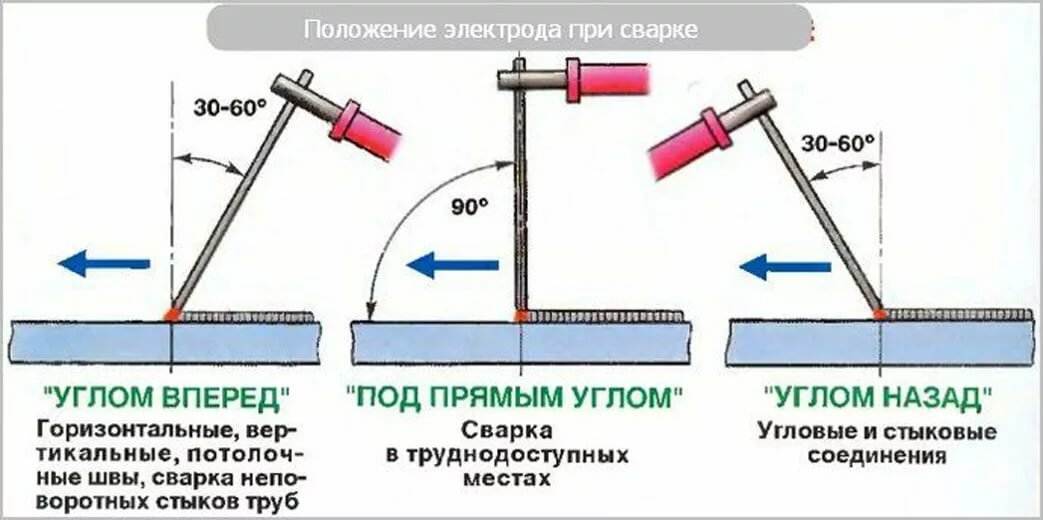

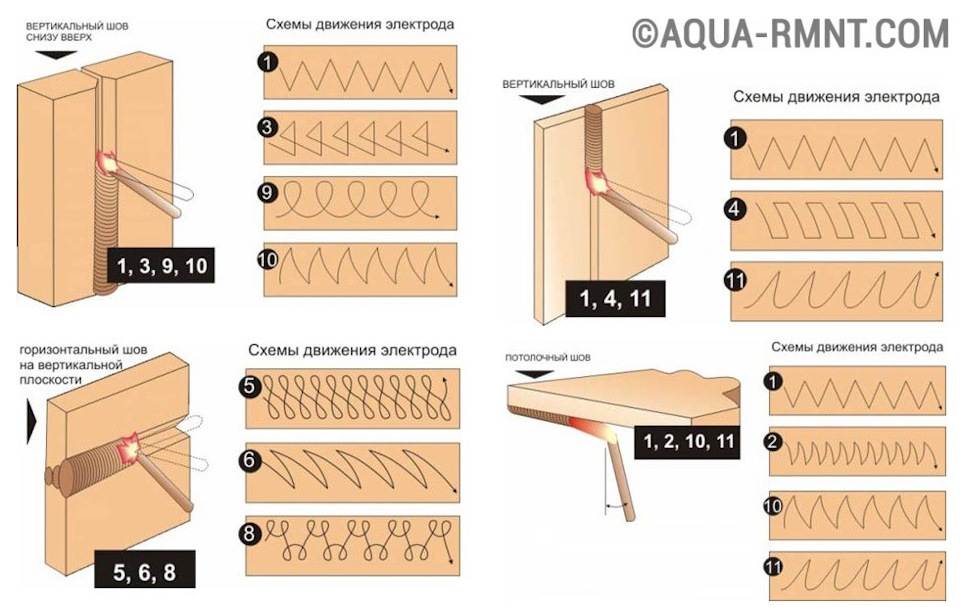

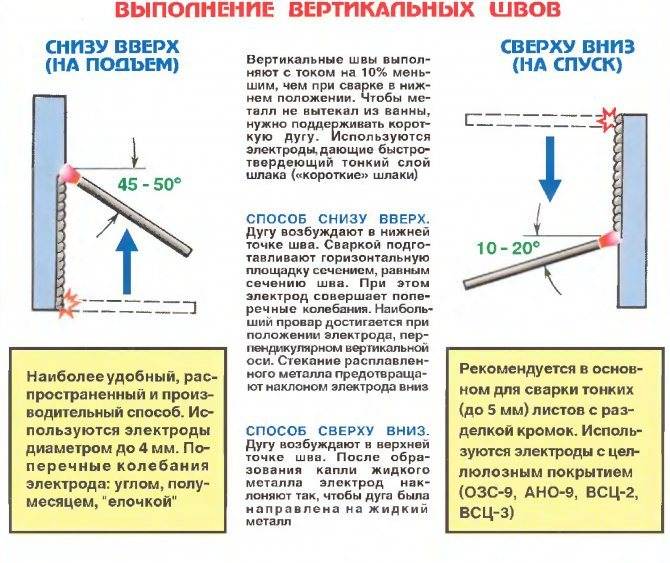

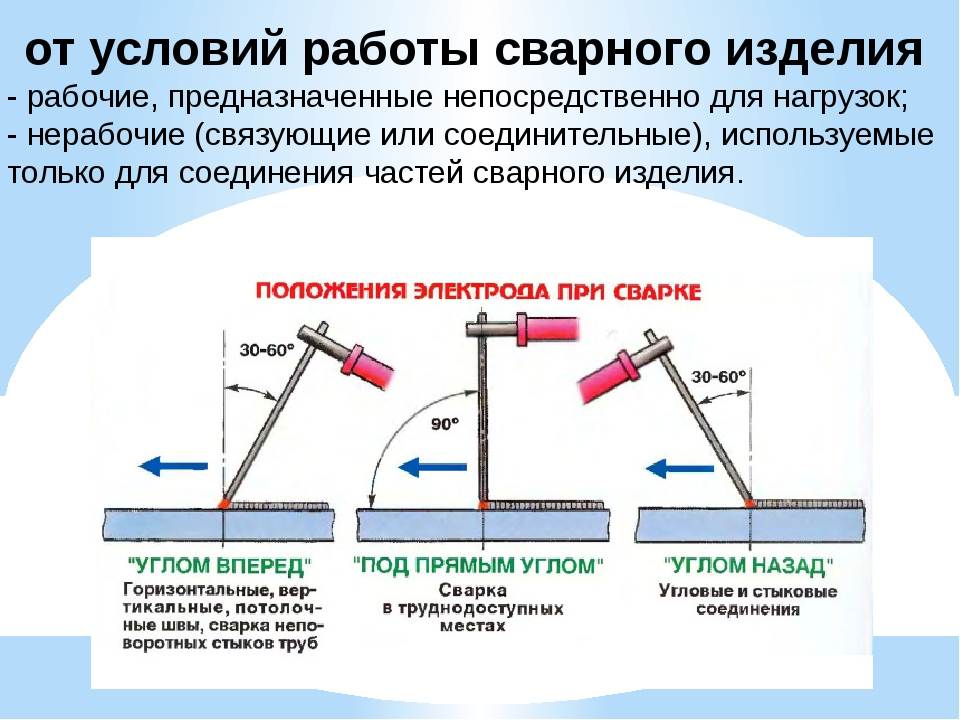

Важный момент при сварке — это наклон электрода. Если вы усвоите как правильно держать электрод, то сможете избежать многих неприятных последствий. Существуют три основные положения:

1.Углом вперед – сварочную дугу отклоняют от нормали на 30-60 градусов, образуя острый угол между дугой и швом. При таком положении выполняют горизонтальные, а также вертикальные швы, потолочные швы, а также выполняют стыковку труб при отсутствии возможности поворота трубы при сварке.

2. Углом назад – сварочную дугу отклоняют от нормали на 30-60 градусов, образуя тупой угол между дугой и швом. Данное положение подходит для угловых и стыковых соединений.

3. Под прямым углом – между дугой и швом образуется угол 90 градусов. Такое положение наиболее часто применимо в труднодоступных местах.

Процесс сварки инвертором тонкого металла

Инвертор хорош для начинающих сварщиков, так как имеет ряд функций, а именно:

- hotstart – помогает при начальном формировании сварочной дуги;

- arcforce – для предотвращения залипания электрода, когда тот находится на близком расстоянии от свариваемой детали. Функция увеличивает сварочный ток;

- anti-stick – предотвращает перегрев устройства отключением напряжения.

Все эти функции включаются автоматически во время непредвиденной критической ситуации, что дает новичкам производить сварочные работы на хорошем уровне.

Все эти функции включаются автоматически во время непредвиденной критической ситуации, что дает новичкам производить сварочные работы на хорошем уровне.

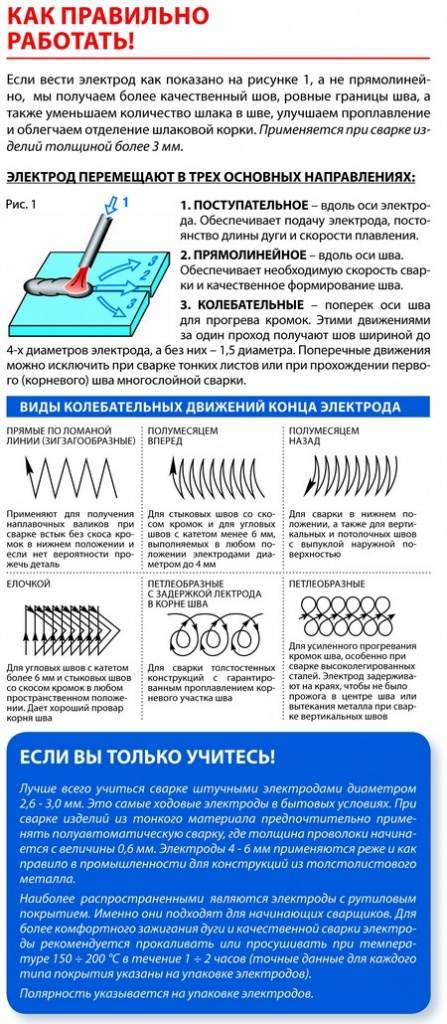

Для того чтобы сварочный шов на тонком металлическом листе образовывался хорошего качества и на сварных листах не получались прожоги, необходимо следить за тем, чтобы во время сварочного процесса вы видели шов.

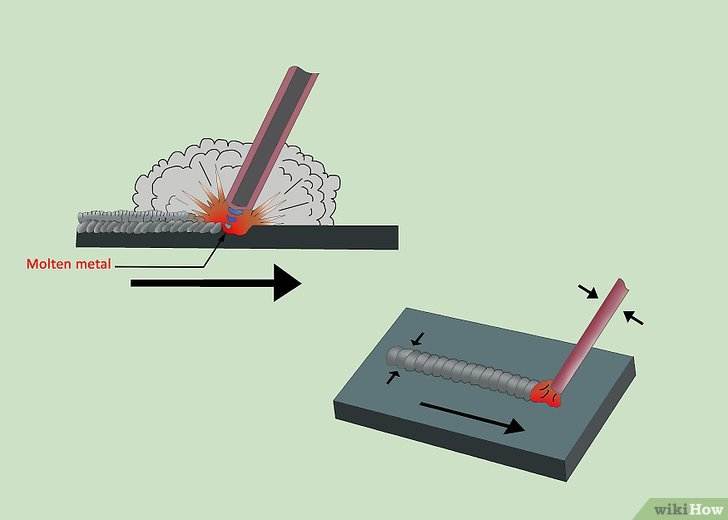

Электрод необходимо выбирать меньшего диаметра и располагать его максимально близко к металлу. Затем ждем, когда начнет формироваться красное пятно, под ним образуется капелька металла, которая соединит между собой тонкие металлические заготовки.

Медленно ведя электрод по поверхности тонких металлических деталей, образуются металлические капли, которые соединяют между собой заготовки, образуя при этом сварочный шов.

После прочтения нашей статьи вы научитесь правильно работать электросварочным инвертором. Надеемся, процесс сварки покажется для вас легким и увлекательным занятием. Прежде, чем приступать к процессу сварки, почитайте инструкцию инвертора и рекомендации от завода-производителя, чтобы уберечь не только сварочный аппарат, но и ваше имущество от поломок.

Какой нужен максимальный ток?

Когда вы решаете, какой сварочный инвертор лучше выбрать, обратите внимание и на максимальный ток на выходе. Во многом выбор аппарата по данному показателю зависит от того, какой толщины металл вы планируете варить и какие электроды будете использовать

Например, для сварки металлических изделий толщиной 2 — 3 мм применяются электроды (для ручной дуговой) толщиной 3 — 4 мм. Чтобы выполнять такую работу потребуется устройство с рабочим током не меньше 120 А. Отметим, что в домашнем хозяйстве редко приходится варить очень тонкие детали (меньше 1 мм), поэтому 120 А — это рабочий минимум для домашнего мастера.

Металл толщиной свыше 5 мм возьмет аппарат с токовой нагрузкой от 200 А

Обратите внимание, что аппараты с аргонно-дуговой сваркой имеют максимальный ток от 120 А и выше, а полуавтоматы-инверторы начинаются с 220 А

Принцип работы

Сварочный инвертор для ручной сварки преобразует напряжение сети (220 или 380 в 50 Гц) в напряжение, подходящее для поддержания электродуги. Это преобразование проходит в три этапа:

- входное напряжение переменного тока выпрямляется;

- этот постоянный ток питает высокочастотный генератор, он создает переменный ток частотой 20-50 тыс. Гц.;

- трансформатор понижает напряжение до 70-90 вольт, ток во рабочей обмотке достигает 100-300А.

Тройное преобразование позволяет сократить габариты и вес устройства в несколько раз по сравнению с обычными сварочными трансформаторами. Кроме того, благодаря автоматической регулировке параметров электронной схемы прибор обеспечивает высокую стабильность тока и напряжения на выходе. На инвертор не влияют скачки напряжения в питающей сети, и сам он не вызывает таких скачков.

В полупрофессиональных и профессиональных моделях устанавливают также системы, облегчающие розжиг дуги и предотвращающие прилипание электрода.

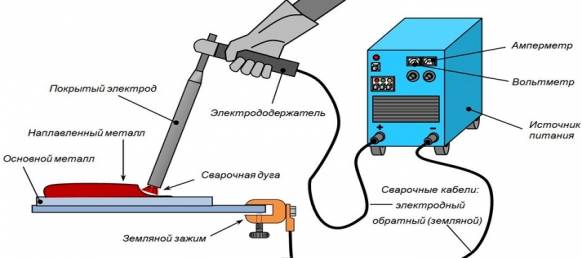

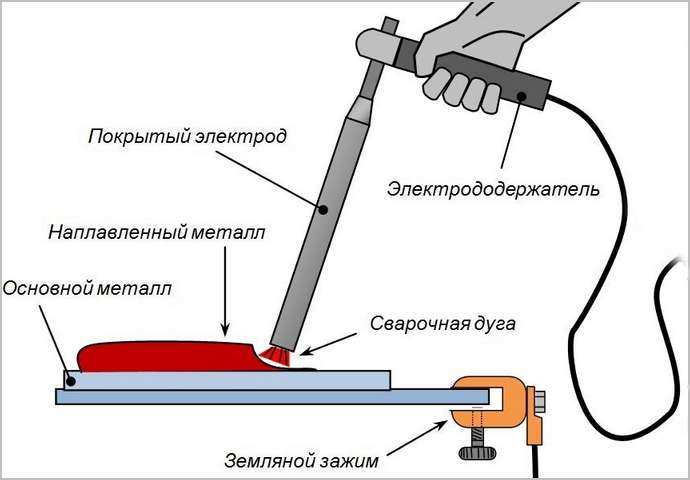

Рабочий ток протекает по цепи, образованной:

- электродный и массовый кабели;

- электрод;

- электродуга в воздушном промежутке;

- заготовка.

Электродный провод подключается к держателю, массовый провод — к зачищенному месту на детали.

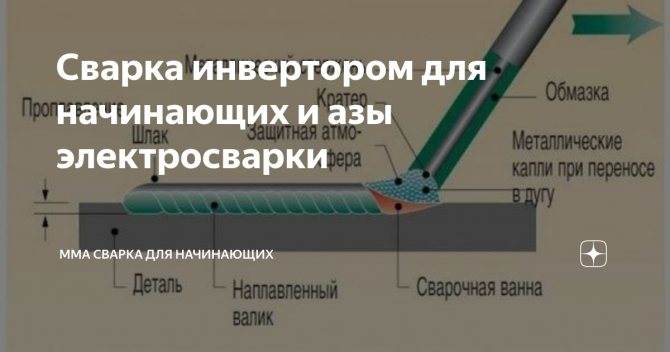

Азы электросварки

Инверторные аппараты отличаются достаточно высокой экономичностью и простотой работы. Основная нагрузка для функционирования подобного оборудования ложится на электросеть.

Он обладает накопительными конденсаторами, позволяющими аккумулировать электроэнергию и обеспечить бесперебойный процесс сварки и мягкий розжиг дуги.

В отличие от старых приборов, обеспечивающих максимальный толчок электроэнергии для работы, в следствие чего могут повыбивать пробки, инвертор позволяет спокойно работать от бытовой электросети.

Пороки сварных швов.

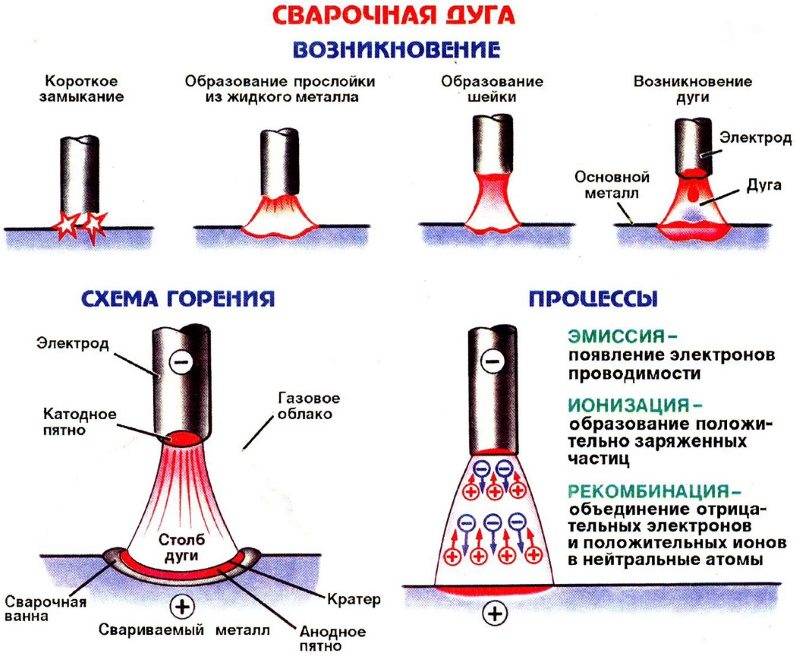

Чтобы разобраться с тем, как варить инверторной сваркой, необходимо разобраться с азами ее работы.

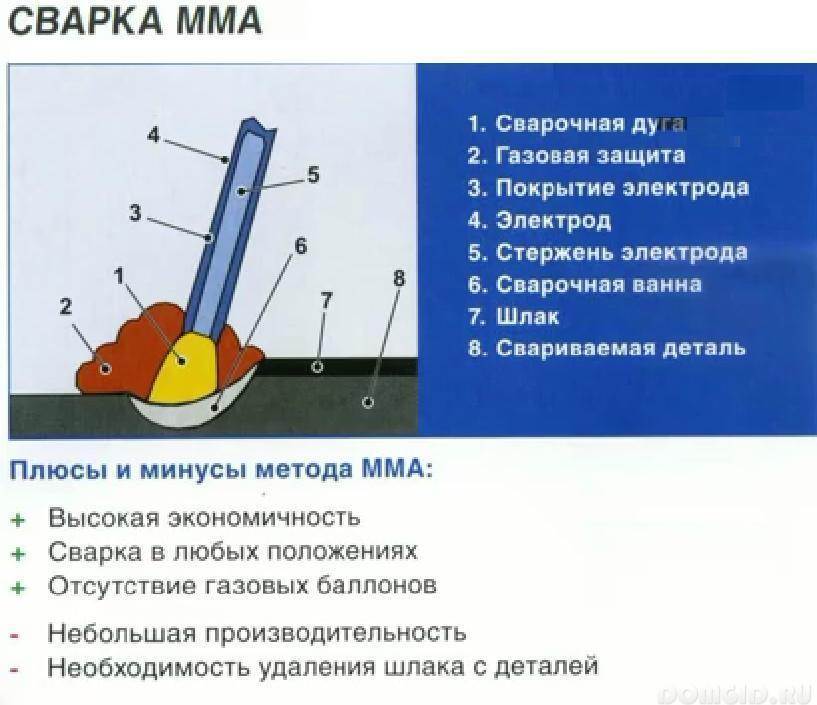

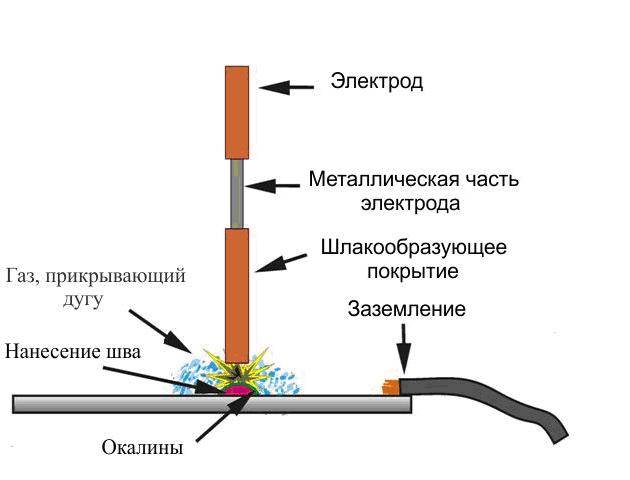

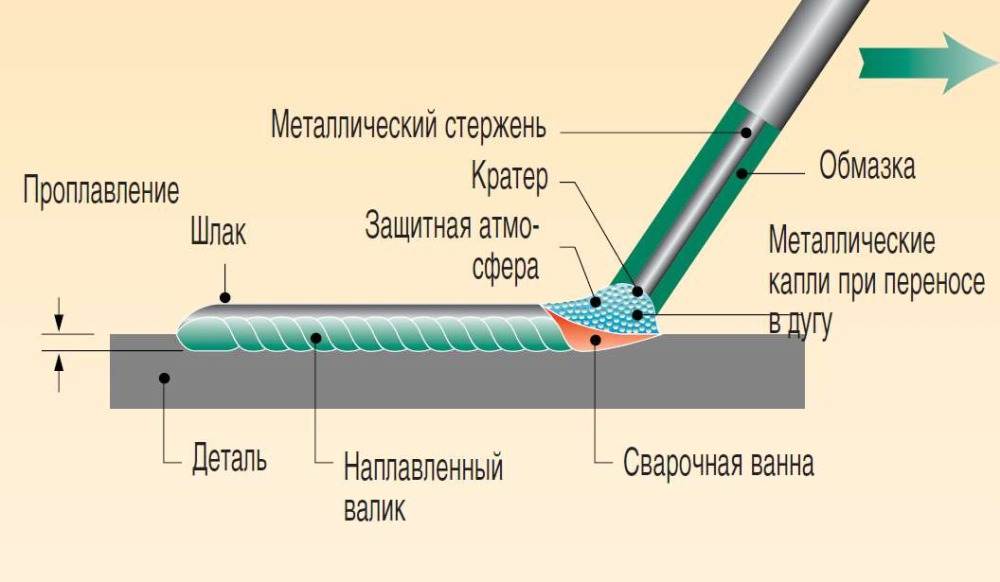

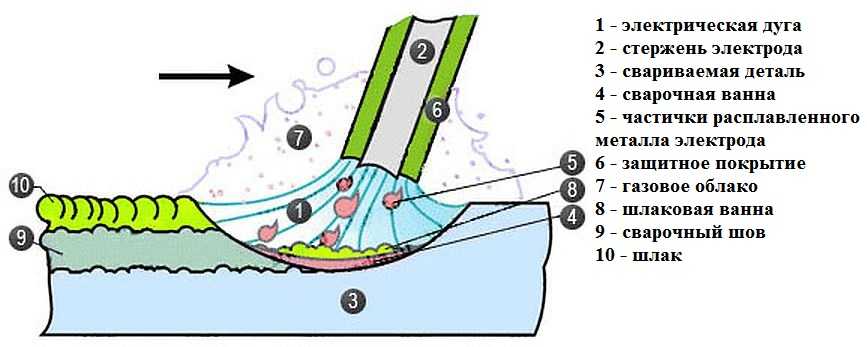

В подобных аппаратах ручной сварки дуга формируется в результате контакта электрода с изделием. Под воздействием температуры происходит расплавление металла и электрода. Расплавленная часть стержня и изделия формируют ванну.

Обмазка стержня также расплавляется частично, переходя в газообразное состояние и закрывая сварочную ванну от доступа кислорода. Это позволяет защитить изделие от окисления.

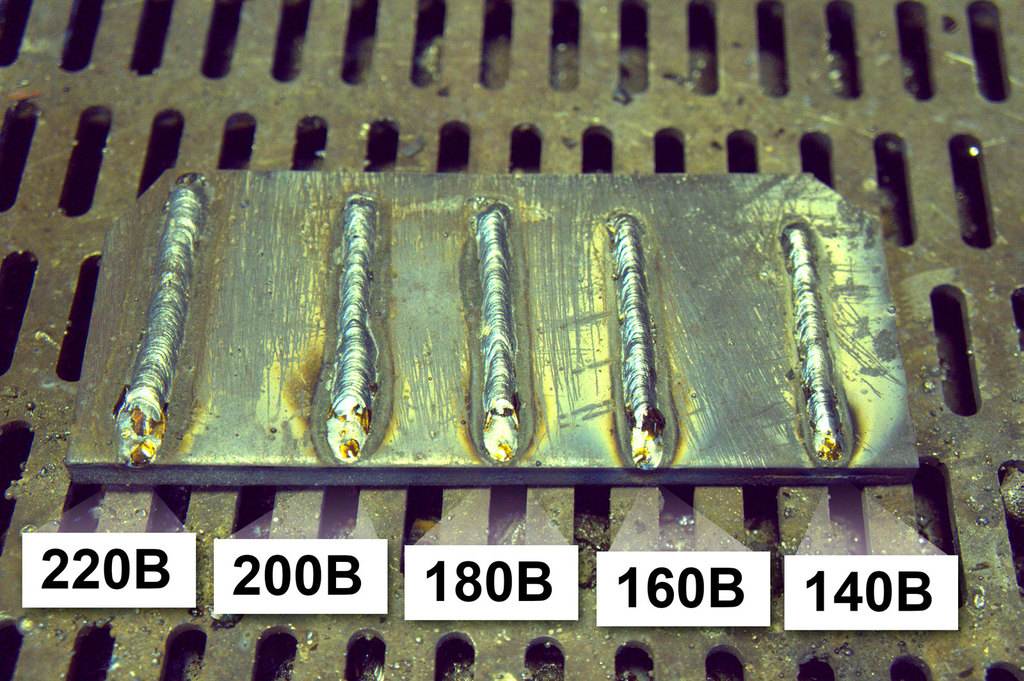

Каждый электрод в зависимости от своего диаметра рассчитан на определённую силу тока. Если ее уменьшить ниже положенного значения, тогда шов не получится. Увеличение данного параметра позволит сформировать шов, однако стержень будет сгорать слишком быстро.

По окончании сварочных работ обмазка остывает, превращаясь в шлак. Он покрывает соединение металлических деталей с наружной стороны. Путем постукивания шва молотком удается достаточно легко избавиться от шлака.

Также есть простые правила сварки. Чтобы дуга не гасла во время работы, сварщику следует выдерживать постоянное расстояние между стержнем и изделием.

Сделать это не так и просто из-за расплавления электрода, поэтому он должен с постоянной скоростью подаваться в зону сварки. Кроме того необходимо стараться вести электрод ровно вдоль соединения, чтобы получить шов максимального качества.

Как работает сварочный инвертор

Сварочный инвертор – инструмент для сваривания металла. Своё название он получил из-за того, что преобразует переменный ток в постоянный. И хотя КПД инвертора около 90%, энергопотребление у него низкое, поэтому о больших счетах за электричество можно не беспокоиться.

Чаше всего, сварочный инвертор работает от сети 220 вольт, некоторые виды – от 380. При этом есть возможность работать при пониженном напряжении: электрод 3 мм, например, можно использовать при 170 в.

Производить сварку инвертором, по сравнению с трансформатором или выпрямителем, намного проще. К тому же, удержать дугу сможет даже новичок. Именно поэтому на нём большинство людей обучаются искусству сварки.

Особенности работы с оцинкованной сталью

Оцинкованная сталь – это тонкий металл, который покрыт цинковым напылением. При работе с ним необходимо учесть несколько особенностей. Во-первых, детали нужно тщательно подготовить, расчищая напыление до чистой стали. Если этого не сделать, тогда соединение не получится. Так как цинк имеет совершенно другую температуру плавления, в сравнении со сталью.

Оцинкованный слой можно снять металлической щеткой или наждачной бумагой. Некоторые для этого используют абразивный круг. Все работы с цинком запрещено производить в закрытом помещении, так как его испарение очень вредно для организма.

Когда материал полноценно очищен до чистой стали, можно начинать процесс соединения деталей. При работе с оцинкованными трубами для получения качественного и надежного шва нужны будут два прохода разными электродами. Первый шов варят электродами с рутиловым покрытием, например, МР-3, АНО-4, ОЗС-4. При этом движения нужно совершать плавные и небольшие. Верхний шов — облицовочный стоит делать шире. Его ширина приблизительно равна трем диаметрам проводника

Тут важно не спешить и хорошо проваривать. Для этого используют электроды с основным покрытием (например,УОНИ-13/55, УОНИ-13/45, ДСК-50)

В завершение стоит отметить, что сварка жести – дело тонкое и кропотливое, требующее от сварщика определенных навыков в работе. Может осуществляться сварка тонкого металла полуавтоматом и вручную. Первым способом немного легче, потому что сварка тонким электродом вручную требует выполнения ряда условий, чтобы шов получился прочным и качественным.

Немаловажным моментом является тип спаивания. Сварка листового металла встык может быть реализована только в случае, если сварщик настоящий профессионал и правильно рассчитает силу тока, чтобы правильно соединить делали. В ином случае необходимо выбирать пайку внахлест. При этом уменьшается риск сквозного проплавления изделий

При инверторной методике важно правильно выставить силу тока. Тогда получится ровный и правильный шов

Основные ошибки

Рассмотрим основные ошибки, которые допускают новички при сварке РДС:

- Спешка. Не нужно спешить вести электрод, металл должен проплавиться, поэтому привыкните к медленным спокойным движениям.

- Неспособность отличить шлак от металла. Нередко новички думают, что заварили стык, но после отбития шлака в нем много непроваров. Дело в том, что при сварке кажется, что соединение заполнено жидким металлом — на самом деле это шлак. Жидкий металл через светофильтр выглядит белым, а шлак — красным.

- Дрожащая рука. Добиться постоянного зазора между кончиком электрода и изделием поможет опора для руки. Никогда не держите руку на весу, иначе электрод будет прилипать. Опереть руку можно на стол, колено.

- Не стоит сразу отбивать шлак. (хоть и очень хочется проверить качество соединения). Дайте ему немного остыть. Так Вы не повредите шов, а отлетевший горячий шлак, попавший на кожу, не причинит ожога.

Процесс сварки нержавейки инвертором в домашних условиях

Перед свариванием нержавейки инвертором в домашних условиях проводится подготовка соединяемых заготовок в следующем порядке:

- С поверхности возле стыка удаляется грязь и мусор, наждачной бумагой или щеткой с металлическим ворсом зачищается до блеска.

- Место соединение обрабатывается растворителем, чтобы удалить жир. Иначе он нарушит стабильность дуги.

- При соединении заготовок толщиной более 4 мм с кромок снимают фаски под углом 45⁰ для лучшего заполнения стыка расплавленным металлом.

- Чтобы брызги не прилипали к прилегающим поверхностям, их обрабатывают водным раствором мела.

- Для компенсации температурного расширения свариваемых заготовок между ними оставляется промежуток 1 — 2 мм.

- Сварку нержавейки толщиной до 1 мм выполняют без зазора.

- Для предотвращения перегрева металла в месте соединения заготовки кладутся на алюминиевые или медные пластины.

- Детали толщиной больше 7 мм предварительно нагревают до 150⁰C, чтобы уменьшить перепад температур в начале сварки.

- Для удаления влаги и улучшения свойств покрытия электроды перед применением прокаливают помещая в печь. В случаях, когда работа выполняется срочно, допустим прогрев газовой горелкой.

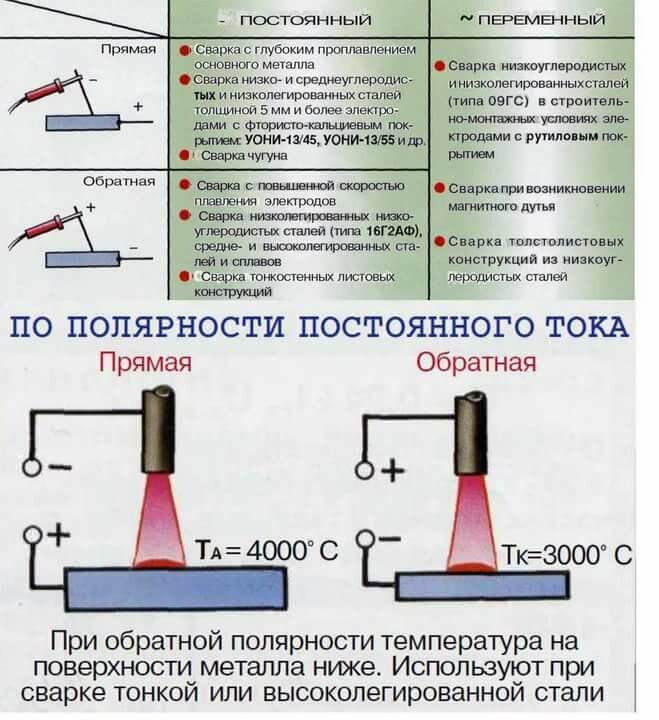

Сварку постоянным током проводят на обратной полярности. Соединение выполняется короткой дугой со скоростью большей, чем для обычной стали. Электрод ведется вдоль шва без поперечных движений. Его наклоняют под углом 40 — 60⁰ в сторону, удобную для удержания. Из-за большого сопротивления электрическому току и плохой теплопроводности нержавейки электроды сгорают быстрей, чем на черных металлах. Это явление становится неожиданностью для начинающих мастеров. Шов завершают «замком», который предотвратит образование трещин и свищей. Сварочную ванну сдвигают на поверхность заготовки или возвращают немного назад. Не меняя положения электрода, гасят дугу. Так как сварить нержавейку большой толщины за один проход не получится, операцию повторяют несколько раз до полного заполнения стыка.

После окончания сварки следует подождать, чтобы место соединения остыло. Нельзя обрызгивать его водой, так как это приведет к появлению микротрещин. Шлак начинают оббивать через 5 минут, чтобы на еще мягком металле не оставлять следов. Для придания презентабельного вида место соединения шлифуют и полируют. Однако в результате механической обработки с поверхности удаляется пассированный слой из окиси хрома, который защищает ее от коррозии. Восстановление пленки происходит за 4 — 6 часов, в течение которых нержавейка остается незащищенной. Для ускорения процесса поверхность обрабатывается составом, содержащим пассирующие добавки. Через полчаса его смывают водой.

После ознакомления с приведенными рекомендациями ответ на вопрос: «Можно ли инвертором сваривать нержавейку?» очевиден. Однако это не значит, что у новичка с первого раза получится выполнить надежное соединение. Для наработки навыков придется потренироваться на ненужных обрезках, лучше под руководством наставника.

Принцип работы сварочного инвертора

Сварочный инвертор – мощнейший блок питания, который по способу преобразования энергии аналогичен импульсному блоку питания.

Основные стадии преобразования энергии в инверторе:

- Приём и выпрямление тока сети с напряжением 220 В и частотой 50 Гц.

- Преобразование полученного выпрямленного тока в переменный с высокой частотой от 20 до 50 кГц.

- Понижение и выпрямление высокочастотного переменного тока в ток, сила которого находится в пределах 100…200 А, и напряжение от 70 до 90 В.

Преобразование высокочастотного электротока до тока нужной величины позволяет уйти от неудобных габаритов и большого веса инвертора, которые имеют обычные трансформаторные аппараты, в которых значение тока достигается путём преобразования ЭДС в индукционной катушке. Также при включении сварочного инвертора в сеть не будет наблюдаться резких скачков электрической энергии, и более того, устройство содержит в своей схеме специальные аккумуляционные конденсаторы, которые защищают аппарат при сварке в период неожиданного отключения электричества и позволяют произвести розжиг дуги инвертора более мягко.

Схема дуговой сварки

Получение качественного шва при сварке зависит от многих факторов, поэтому, до начала работ, мастеру в обязательном порядке необходимо ознакомиться с тем, как правильно пользоваться инвертором согласно прилагаемой инструкции, а также основными правилами и нюансами выполнения сварочных работ, которые будут подробно описаны ниже.

Особое внимание следует обратить на диаметр электродов для сварки

Важно знать, что количество потребляемой энергии напрямую зависит от толщины сварочных стержней, и, соответственно, чем больше их диаметр, тем выше и энергопотребление. Эта информация поможет правильно рассчитать максимальное потребление электрической энергии инвертором, что предупредит неблагоприятные последствия от его работы в отражении на бытовой технике

Также существует зависимость диаметра электрода от выбираемой для работы силы тока, уменьшение которой приведёт к ухудшению качества шва, а увеличение – к излишней скорости сгорания сварного стержня

Эта информация поможет правильно рассчитать максимальное потребление электрической энергии инвертором, что предупредит неблагоприятные последствия от его работы в отражении на бытовой технике. Также существует зависимость диаметра электрода от выбираемой для работы силы тока, уменьшение которой приведёт к ухудшению качества шва, а увеличение – к излишней скорости сгорания сварного стержня.

Техника безопасности

Чтобы обучение работе сварочным инвертором не закончилось печально, нужно знать, как правильно и безопасно варить инверторной сваркой. Обязательно использовать защитные средства.

Место сварки должно соответствовать следующим требованиям:

- имеется изолирующий настил или диэлектрический коврик;

- установлены защитные металлические ширмы, предохраняющие от разлета расплавленных брызг, а также искр при сварке и зачистке;

- обеспечено качественное освещение;

- устроена вытяжная вентиляция для удаления сварочных газов;

Важно! Категорически недопустимо загромождать рабочую зону, в ней должны находиться только заготовка, оснастка, сварочный аппарат и сварщик. Нельзя также размещать легковоспламеняющиеся материалы в радиусе 5 м от места сварки.

Особенности сварки тонкого металла

Неправильная настройка инверторного сварочника способна изуродовать тонкую деталь до неузнаваемости. Качество сварного шва зависит от настройки аппарата, размеров и качества электродов, правильного угла сварки, скорости движения электрода.

Важно знать о полярности подключения деталей. Тонкий металл обязательно подключается к минусу сварочного агрегата

Полезные советы сварки тонкого металла:

- Начиная варить, выставляйте минимальный ток (средние значения можно узнать из справочников и таблиц сварщика).

- Шов формируется углом вперед.

- Используйте обратную полярность.

- Тщательно закрепляйте деталь. Это уменьшит деформацию во время работы.

Сварка элементов

Уверенно освоив азы сварочного процесса, можно переходить к соединению элементов в единую конструкцию. И здесь тоже есть свои тонкости, связанные с реакцией металла на такое воздействие.

В первую очередь нужно правильно оценивать длину шва и добиваться того, чтобы он не тянул соединяемые детали на стыках. Для этого их обязательно фиксируют в заданном положении с помощью струбцин или другими способами. А чтобы закрепить фиксацию, прихватывают поперечными швами в нескольких местах. И лишь потом обваривают.

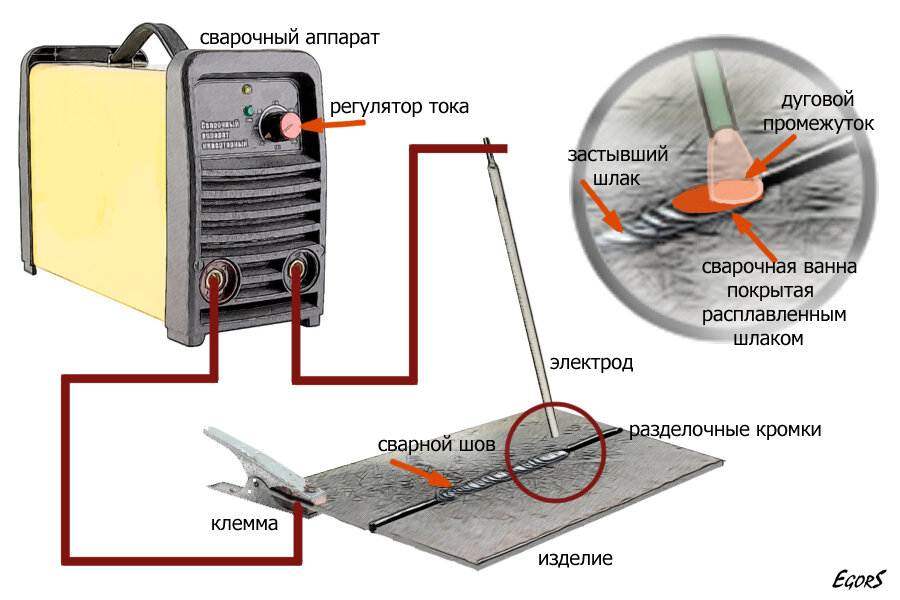

Порядок сварки зависит от длины стыка. В одном направлении и в один заход можно варить лишь короткие швы длиной до 300 мм. Если это расстояние больше, необходимо компенсировать возникающие напряжения, накладывая швы небольшими отрезками.

Схемы выполнения швов в зависимости от длины

Не слишком красивые швы по окончании работы можно аккуратно срезать и отшлифовать болгаркой.

Подготовка к процессу

В отличие от трансформаторных агрегатов, инвертор позволяет работать от бытовой сети и не перегружает ее. Он обеспечивает мягкий розжиг, плавность линий, бесперебойность процесса. Учиться сваривать с нуля стоит на толстых кусках железа — на них легче тренироваться, и нет опасности пережога.

Дуга происходит при контакте детали и металла электрода. Расплав металла и стержня формируют ванну, а электродная обмазка переходит в газ и защищает место сварки от кислорода. Это необходимо для предотвращения появления окалины на деталях.

Просто научиться варить сваркой и создавать ванну для эффективного результата недостаточно. При дуговом нагревании отдельных частей деталей шов «тянет» металл в сторону. Результат получается с сильными отличиями от задуманного на чертеже. Деталь перекашивает.

Для облегчения работы металл закрепляют тисками, струбцинами, хомутами или иными приспособлениями. Для фиксации первоначальной формы делают прихватки через 20—30 см. При работе со стыками прихватывают с обеих сторон, компенсируя взаимные напряжения на сторонах деталей. По окончании подготовки можно начинать сварочные работы.

Критерии выбора оборудования и материалов

Перед началом любого обучения необходимо оборудовать сварочный пост домашнего умельца. В первую очередь это касается сварочных аппаратов и электродов, а затем уже переходить к азам.

Для проведения разовых работ можно арендовать сварочный аппарат у специализированных компаний, но если работы предстоит много, лучшим решением будет покупка надежного, с достаточным уровнем мощности агрегата.

Можно выполнить сварку газом, но это более затратный способ. Для различных целей промышленностью выпускаются следующие виды оборудования:

- сварочный аппарат (трансформатор), предназначен для преобразования переменного токов в сварочный ток большой силы. Дешевые аппараты для сварки могут сильно перегреваться даже при небольших нагрузках, да и сварочный ток они выдают неравномерный с большими перепадами;

- выпрямители преобразуют переменный ток сети в постоянный. Это наиболее производительные аппараты, обладающие хорошими характеристиками, но стоят они на порядок дороже;

- современные инверторы способны преобразовывать переменный ток в постоянный, они отличаются высокими производительными характеристиками при небольших габаритах и весе. На сегодняшний день это самый доступный, надежный вид сварочного оборудования, многие сварщики пользуются ими. Это оптимальный вариант для начинающих, на котором можно отрабатывать азы работы с электродами.

Начинающим надо знать, что для электродуговой сварки применяют электроды. Информация об электродах относится к азам обучения. От качества электрода и подходящего по составу сердечника зависит успех сварки.

Изделие достаточно простое по конструкции. Это стальная проволока из различных материалов и сплавов, с нанесенной на нее специальной обмазкой (покрытием).

Покрытие предотвращает попадание в сварочную ванну нежелательных газов. Для бытового использования наиболее подходят электроды с толщиной сердечника 3 мм. Ручная сварка очень тонкого листового металла производится электродами сечением 2 мм.

Чем обоснована надёжность сварки: основы сварочных работ

Прочность обусловлена пластичной деформацией, которая происходит на молекулярном уровне, потому что молекулы взаимно проникают в свариваемые тела. Это достигается путем нагревания металлов с помощью сварочной дуги. Классический производственный способ до настоящего времени электродуговой, когда используется электрон и сила тока. Но сейчас все более актуальными становятся технологии, использующие лазер, ультразвуковые излучения. Они фактически не оставляют шва после себя. Аппараты в основном работают на основе инвертора, то есть устройства, которое создает переменное напряжение.