Эксплуатационные требования

Все это обусловлено высокими требованиями к качеству выпускаемого продукта. Тормозные накладки функционируют в очень сложных и агрессивных условиях. Поэтому они должны не только обладать хорошим трением, а и обеспечивать эффективное и безопасное торможение в критических условиях:

- при резких перепадах температуры;

- повышенном загрязнении и запылении механизма;

- попадании воды и разных химически деструктивных веществ.

Вместе с тем фрикционные накладки понижают уровень шума во время трения о тормозной диск или барабан. Если качество материала накладки плохое, то при торможении издается характерный пищащий неприятный громкий звук, который слышал почти каждый человек у проезжей части дороги.

Материал и производство

На протяжении долгого времени в изготовлении тормозных накладок для автотранспорта использовался асбест. Он обладает активной теплопроводностью, имеет более мягкую структуру в сравнении с металлом, что щадящим образом сказывается на последнем. При этом увеличивается срок службы тормозного барабана или диска, а цена на такой материал была демократичной.

Но недавно ученые провели исследования и выяснили, что асбестовая пыль, образующаяся после трения в тормозном механизме, очень пагубно влияет на человеческий организм. Многие выпускающие компании прекратили работу с этим материалом. Поэтому в наши дни при производстве накладок стали использовать сложные композитные вещества.

Рабочий температурный диапазон продукта весьма критичен, и поэтому в состав такого материала добавляют смолы органического происхождения, минеральные волокна и многие другие компоненты. Изготавливаются фрикционные накладки методом холодного или горячего прессования.

Холодная технология позволяет в сжатые сроки изготовить нужную деталь, но эксплуатационные сроки ее будут невелики. При горячем прессовании получается очень качественная, долговечная и крепкая накладка, минусом которой становится высокая трудоемкость изготовления и, как следствие, дорогая деталь на выходе.

Особенности работы с сухими смесями

Самый бюджетный вариант — это приклеивание при помощи сухой смеси, которая непосредственно перед использованием разводится определенным количеством воды. Такие смеси изготавливаются на цементной основе. Перед тем как приклеить пенопласт при помощи такой смеси, обязательно изучите информацию на ее упаковке. Должно быть указано, что она предназначена именно для работы с пенопластом. Такие смеси надежны и долговечны. Прежде чем клеить с их помощью пенопласт, необходимо тщательно очистить поверхность от различной грязи, удалить, если имеются, остатки старой штукатурки и любого рода отслоения. Производители таких смесей рекомендуют прогрунтовывать рабочую поверхность перед приклеиванием пенопласта.

Как правильно использовать?

Если основание металлическое — остатки ржавчины требуется удалить, для чего берут наждачную бумагу или шлифовальную машинку.

С резиновых поверхностей тоже надо полностью удалить пыль и убрать любые загрязнения. Главное — чтобы основа не была повреждена. Ацетон или спирт часто применяют, чтобы всё обезжирить, в том числе гибкий вид оснований или другое подобное изделие.

Холодный способ

Этот процесс уже был описан ранее

Здесь важно наносить клей самым тонким слоем, на обе детали. Узкий шпатель или правильно подобранная кисточка помогают распределить составы по поверхности

В специальных тисках или струбцинах можно закрепить предметы, если они тяжёлые.

Шлифмашинку и наждачную бумагу потом можно применять, чтобы зачистить ровные края.

Спустя сутки изделие готово для дальнейшей эксплуатации. Покрышка не исключение.

Горячее соединение

Здесь важное условие — температура окружающей среды не больше +17 градусов. Иначе всё высыхает быстрее

Первый слой оставляют на 10 минут, второй уже на полчаса.

Температура прогрева обеих поверхностей — 80-95 градусов выше нуля. Главное — не работать с открытым пламенем, иначе велика вероятность, что материалы загорятся. Эксплуатацию разрешают продолжать через 6 часов. Прочно склеиваемые детали тоже сохраняют свои характеристики.

Особенности работ

От капель и пятен на поверхности лучше избавляться до того, как полимеризация заканчивается. Иначе потом придётся брать сложные растворители. Достаточно поддеть шпателем слой вещества или деревянной лопаткой с плоским краем. Главное — чтобы на самой основной поверхности не появилось никаких повреждений, когда используют клеящие вещества.

«Антиклей» применяют, если всё успело засохнуть. На сухое пятно средство наносят достаточно тонким слоем. Спичку или зубочистку используют для распределения по поверхности. При правильном выполнении действий вещество размягчается уже спустя полчаса. Остаётся убрать всю грязь.

При любых обстоятельствах рекомендуется сначала изучить инструкцию от производителя, а потом уже приступать к действиям. В сопровождающих бумагах часто пишут о том, с какими материалами адгезия вообще самая хорошая.

Инструкция содержит информацию и относительно того, сколько всё будет сохнуть.

Отдельного внимания заслуживает дерево. Это материал с пористой структурой, поэтому перед клеем нужно нанести грунтовку. Без предварительной очистки не обойтись и в данном случае. Иначе склеенный материал не продержится долго.

Качественные клеевые составы должны отвечать нескольким требованиям:

- Отсутствие резких и неприятных запахов.

- Прозрачная структура.

- Сохранение гибкости у изделий.

- При воздействии агрессивной среды они не растворяются.

- Защита швов от расслоения.

- Обеспечение прочности соединений.

- Защита от высоких и низких температур, воздействия влаги в больших количествах.

- Способность заполнить все пустоты, трещины.

- Прочное сцепление любых поверхностей.

Отдельного внимания заслуживает срок годности, указанный на упаковке. Такие составы редко выдерживают длительное хранение. В лучшем случае они просто густеют, в худшем — сохнут полностью. И пока не существует универсального разбавителя, который бы подходил для любой ситуации.

Чем приклеить пенопласт к металлу

Ещё относительно недавно пенопласт в основном использовался лишь в качестве уплотнителя для техники при её транспортировке. Однако вскоре его начали применять и как отделочный материал, великолепно изолирующий тепло. Также нередко можно встретить пенопластовые плиты на потолок, лепнины и прочие отделочные элементы, которые существенно облегчают ремонтные работы своими руками, сокращая срок их выполнения и финансовые затраты.

Сегодняшнее развитие химических технологий достигло возможности производить данный материал в различной плотности, форме, а также размере. И на рынке строительных материалов пенопласт стал занимать одно из главенствующих мест, так как область его применения действительно широка – он используется и как внутренний/наружный утеплитель домов, и как теплоизолятор подвальных помещений и труб, и как декоративный элемент стен и потолков.

Состав и свойства пенопласта

Если посмотреть на любое изделие из пенопласта вблизи, можно увидеть, что оно состоит из небольшой величины шариков – гранул, словно спаянных между собой в единую форму. И дело здесь в том, что данный материал представляет собой вспученные газообразователем гранулы пенополистирола.

Проходя колоссальную термообработку, гранулы плотно склеиваются друг с другом, однако, оставляя место для множества воздушных микро-ячеек. Эти воздушные прослойки наделяют пенопласт тем самым теплоизоляционным свойством, за который сегодняшний потребитель ставит данный отделочный материал на высокие позиции.

Но помимо великолепной теплоизоляции, пенопласт обладает и рядом других качеств. Он достаточно стоек к влаге, что позволяет владельцам домов обшивать им подвалы, совершенно не тревожась за то, что на плитах появится плесень, либо грибок. Тлеть и гнить пенопласт также не будет даже в условиях повышенной сырости, так как его гранулы впитывают влагу в весьма незначительных дозах.

К положительным качествам пенопласта следует отнести отличную звукоизоляцию, а также долговечность (его свойства не теряются на протяжении пятидесяти лет)

Важно знать и то, что материал не причиняет вреда здоровью человека и окружающей среде. И вместе с этим, он практически не поддаётся горению

Пенопластовые плиты предпочитают использовать для наружной обшивки зданий ещё потому, что они не деформируются как от влаги, так и от солнечных лучей. Перепады температуры им также не страшны.

Конечно, как и у любого другого отделочного материала, у пенопласта имеются и недостатки. К ним можно отнести малую механическую плотность пенопласта. Поэтому, во избежание трещин, изломов, разрушений самого материала, под плиты (или другое изделие) из пенопласта необходимо создать максимально гладкую поверхность.

Также достаточно неустойчив пенопласт к лакокрасочным веществам и нитрокраске. Это необходимо брать в расчёт прежде, чем выбрать материал, которым планируется приклеивать пенопласт к поверхности.

Чем приклеить пенопласт к металлу?

Пенопласт – достаточно лёгкий материал, и приклеивается он к любой, практически, поверхности. Но и здесь есть свои нюансы. Например, приклеить пенопласт к пенопласту, дереву, пластику, бетону легко, без особых усилий. Чего не скажешь о металлической поверхности, с которой он также может быть склеен, но при определённых усилиях.

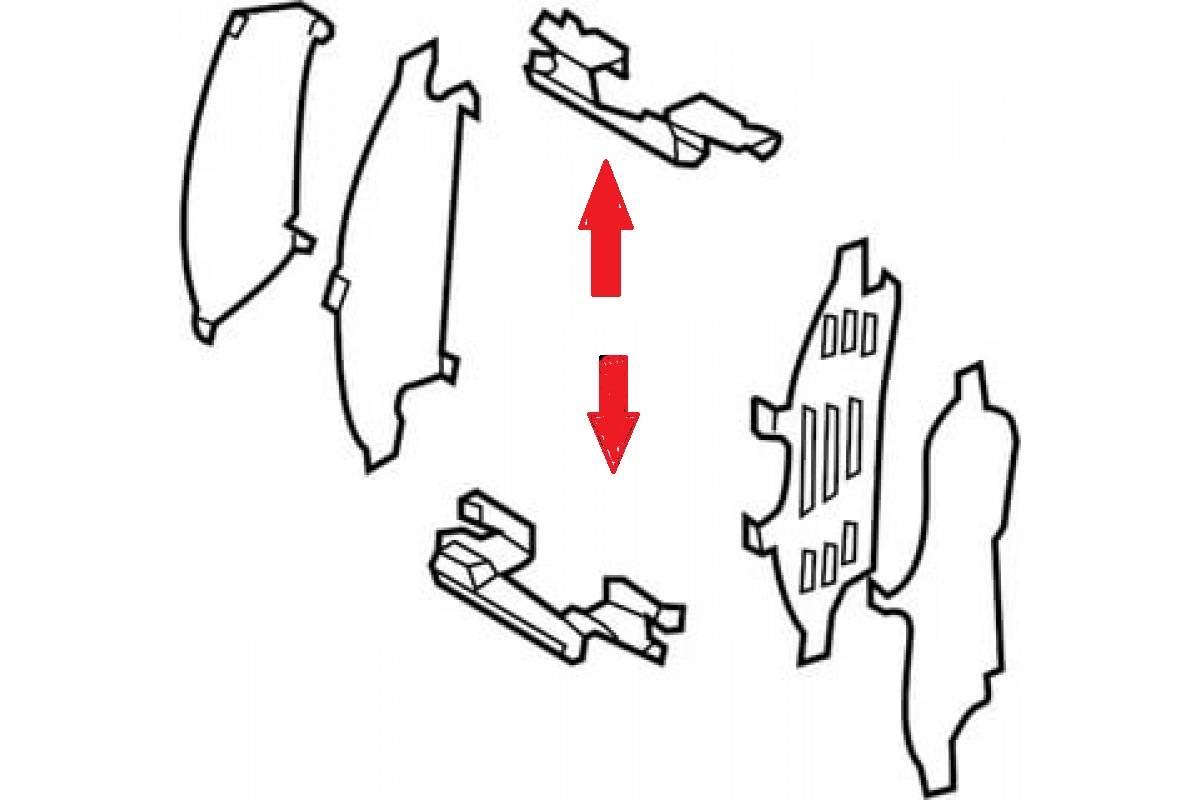

Правильный выбор, замена и эксплуатация накладок тормозных колодок

Фрикционные накладки в процессе эксплуатации подвержены износу, их толщина постепенно уменьшается, что приводит к снижению надежности работы тормозов. Как правило, одна накладка служит 15-30 тысяч км пробега, после чего ее необходимо заменить. В сложных условиях эксплуатации (повышенная запыленность, движение по воде и грязи, при работе под высокими нагрузками) замену накладок следует выполнять чаще. Менять накладки следует при их износе до минимально допустимой толщины — она, как правило, составляет не менее 2-3 мм.

Для замены необходимо использовать фрикционные накладки, обладающие подходящими для конкретного автомобиля размерами — шириной, длиной и толщиной (все необходимые параметры обычно указываются на накладках). Только в этом случае будет обеспечиваться полный прижим накладки к барабану или диску и создаваться достаточное тормозное усилие. Для монтажа накладки на колодку можно использовать только заклепки из мягких металлов, лучше отдавать предпочтение крепежу в комплекте. Заклепки следует заглублять в тело накладок, чтобы предотвратить их трение о барабан, в противном случае детали будут подвержены интенсивному износу и могут выйти из строя.

Менять накладки на тормозные колодки необходимо полными комплектами, или, в крайнем случае, обе на одном колесе — только так будет обеспечена нормальная работа тормозных механизмов. Выполнять замену нужно в полном соответствии с инструкцией по ремонту и ТО конкретного автомобиля, иначе высока вероятность ухудшения работы тормозов.

При эксплуатации автомобиля следует избегать перегрева накладок, а также их намокания и загрязнения — все это снижает их ресурс и повышает вероятность поломок. При проезде по воде накладки нужно сушить (несколько раз разогнаться и нажать на педаль тормоза), при длительных спусках рекомендуется прибегать к торможению двигателем, и т.д. При правильной эксплуатации и своевременной замене накладок тормоза автомобиля будут работать надежно и безопасно.

Накладка фрикционная тормозная – это часть тормозной колодки автомобиля, благодаря которой создается тормозной момент. В основе работы устройства – сила трения. В момент торможения изделие взаимодействует с металлическим барабаном, поглощая кинетическую энергию автомобиля.

Снижение скорости и остановка транспорта происходит благодаря силе трения. Плотно прикрепленная к металлической части тормозной колодки накладка способствует торможению. Кинетическая энергия движения транспортного средства преобразуется в тепловую, которую колодка и тормозной диск рассеивают в окружающей среде.

Устанавливаются в дисковых, конических, барабанных тормозах:легковых машин;грузовиков;сельскохозяйственной и промышленной техники.

ОАО “Тамбов АТИ” специализируется на производстве накладок тормозных для грузовых автомобилей отечественного и иностранного производства, а также для высоконагруженных транспортных средств (ракетовозов, автомобильных кранов и т.п.)

Качественные накладки на тормозные колодки обеспечивают эффективное торможение даже при высокой частоте и сложных условиях.

На что стоит обращать внимание при выборе колодок

При выборе колодок важно знать, что коэффициент трения – это основной показатель их качества. Есть несколько важных причин, влияющих на коэффициент трения:. Есть несколько важных причин, влияющих на коэффициент трения:

Есть несколько важных причин, влияющих на коэффициент трения:

Скорость, с которой движется транспорт;

Сила, с которой колодка производит нажатие на поверхность катания бандажа;

Материалы, из которых произведены колодки и бандаж.

Формулы наглядно показывают, что с уменьшением скорости коэффициент трения увеличивается

При выборе также важно обращать внимание на их степень износа

Водитель должен насторожиться и поменять старые колодки на новые в случаях:

- когда при торможении происходит лёгкое биение;

- когда на дисках появляется пыль с примесью металлической стружки;

- когда издаётся сильный свист при торможении.

Как определить подделку

обращайте внимание!

Чтобы избежать подделки, при покупке колодок для тормозов, важно знать некоторые правила определения подлинности заводского изготовителя. На упаковке и руководстве по применению этого товара существуют специальные индивидуальные знаки по установке. Для защиты продукта от подделок существует уникальный код товара

Этот набор цифр и букв никогда не повторяется. Нужно взять два абсолютно точных наборов тормозных устройств одного производителя, и сравнить коды. У заводского производителя последние четыре цифры должны быть разные. Проверить код можно на сайте той компании, товар которой вы покупаете. Данными способами возможно определить подделку прямо при покупке, а не тогда, когда они уже действуют в работе на автомобиле

Для защиты продукта от подделок существует уникальный код товара. Этот набор цифр и букв никогда не повторяется. Нужно взять два абсолютно точных наборов тормозных устройств одного производителя, и сравнить коды. У заводского производителя последние четыре цифры должны быть разные. Проверить код можно на сайте той компании, товар которой вы покупаете. Данными способами возможно определить подделку прямо при покупке, а не тогда, когда они уже действуют в работе на автомобиле

На упаковке и руководстве по применению этого товара существуют специальные индивидуальные знаки по установке. Для защиты продукта от подделок существует уникальный код товара. Этот набор цифр и букв никогда не повторяется. Нужно взять два абсолютно точных наборов тормозных устройств одного производителя, и сравнить коды. У заводского производителя последние четыре цифры должны быть разные. Проверить код можно на сайте той компании, товар которой вы покупаете. Данными способами возможно определить подделку прямо при покупке, а не тогда, когда они уже действуют в работе на автомобиле.

Рейтинг

На основании отзывов автолюбителей мы составили рейтинг лучших средств для ремонта тормозной системы.

ВС-10Т

Всеми необходимыми данными обладает клей ВС-10Т. Специально разработан с целью приклеивания материала к колодкам и ведомым дискам сцепления, выдерживает высокие температуры до 300 градусов. Понижение температуры выдерживает до -60 градусов. В состав входят 2 смолы, добавлены тетраэтоксилан, уротропин, хинолин. После полного высыхания состава, соединение обеспечено прочностью, способно противостоять силам вибрации и сильных нагрузок. При использовании выдерживает контакт с маслами, бензином и прочими жидкостями. Клеевая консистенция вязкая, прозрачная, тона колеблются от светлого до темно-коричневого.

Poxipol

Также провести склеивание возможно клеем Poxipol. Выпускается в двух тубах. В первом содержится эпоксидная смола, маркирован буквой А. Во втором – отвердитель, маркирован буквой В. Необходимость в отвердителе возникает из-за долгого высыхания смолы, но именно она имеет высокую гибкость и обеспечивает повышенную сцепливаемость. Цвет состава в прозрачный, допустим металлический оттенок.

Эпоксидная смола (ЭД-20)

Для приклеивания тормозных пластин на колодки используется и эпоксидная смола, например, ЭД-20. Обеспечивает высокую сцепливаемость с металлами. Не разрушается под действием различных жидкостей, кроме мощных кислот. Из-за разного состава, смолы делятся на холодное и горячее отверждение. Без дополнительных компонентов смола имеет прозрачный желтый либо оранжевый цвет. С компонентами цвет меняется от белого до красного, даже черного.

Важные параметры при выборе тормозных колодок

Выбирая тормозные колодки на Калину и другие вазовские модели, необходимо учитывать, что проблема существования подделок в настоящее время остаётся актуальной, чему во многом способствует несовершенство действующего законодательства. Поэтому подобные покупки рекомендуется совершать в фирменных магазинах, которые не заинтересованы в поставках продукции сомнительного качества. Напротив, небольшие торговые точки практически не несут ответственности за недоброкачественную продукцию, привлекая покупателей низкими ценами и множеством других маркетинговых уловок.

Итак, на что нужно обращать внимание в первую очередь:

на наличие сертификата – упаковка колодок должна содержать знак соответствия предлагаемой продукции критериям ЕСЕ (маркировка – 90R/R90);

внешний осмотр фрикционного слоя также может оказать неоценимую услугу: наличие на нём инородных веществ должно вызвать подозрения, хотя наличие таких мелких дефектов, как незначительные по размерам сколы, трещины, вмятины или выпуклости допустимы;

обращайте внимание и на металлическую основу – она должна быть ровной, без видимых изгибов, даже микроскопические отслоения фрикционного материала должны отсутствовать;

обращайте внимание на показатель рабочей температуры приобретаемых колодок – чем выше значение, тем лучше эффективность торможения. Для большинства вазовских моделей этот показатель находится в пределах 280 – 350° С. При этом переплачивать за дорогие изделия, способные выдерживать температуру 800° С или более, не имеет смысла.

При этом переплачивать за дорогие изделия, способные выдерживать температуру 800° С или более, не имеет смысла.

Маркировка

Опытному автомобилисту о качестве колодок может рассказать как внешний осмотр, так и маркировка изделия. Большинство автолюбителей на последний фактор не обращают внимания, и совершенно зря. Так, одним из важнейших показателей эффективности торможения является коэффициент трения, обозначаемый двумя латинскими буквами, которые соответствуют определённым числовым показателям

Первый символ обозначает усреднённый коэффициент колодки при её нагреве, второй – после полного остывания.

Таблица значений коэффициента трения (чем больше значение, тем эффективнее торможение и выше износ колодок):

- C – менее 0,15;

- D – КТ равен 0,15 – 0,25;

- E – значение коэффициента лежит в пределах 0,25 – 0,35;

- F – коэффициент трения равен 0,35 – 0,45;

- G – КТ = 0,45 – 0,55;

- H – показатель коэффициента трения равен 0,55 – 0,8.

К сожалению, далеко не все изделия, присутствующие на отечественном рынке, имеют данную маркировку.

Кроме коэффициента трения, маркировка может включать следующие сведения:

- соответствие сертификату ЕС (о нём мы уже говорили, он обозначается символами 90R или R90, после которых следует номер одобрения);

- каталожный номер HEXEN;

- обозначение производственной партии;

- номер WVA, определяющий геометрию колодок.

Здесь же можно узнать страну, в которой было произведено изделие:

- Е1 соответствует Германии;

- Е2 указывает на Францию;

- Е3 – это Италия;

- Е11 обозначает производителя из Великобритании.

Общие положения

Тормозные колодки являются расходным материалом, стоимость их невысока, а замену можно осуществить собственными руками. Все это правильно по отношению к легковым автомобилям. У грузового транспорта приобретение и замена тормозных колодок становится довольно трудоемкой и дорогостоящей процедурой. В связи с этим, чтобы удешевить эксплуатационные расходы и обеспечить безопасность движения при перевозке грузов и пассажиров, производится процесс замены тормозных накладок. Такие накладки на профессиональном языке называются фрикционными.

Они крепятся к колодке при помощи заклепок, а в случае использования не грузового малотоннажного легкового транспорта допускается монтаж накладки с применением специального клеящего вещества.

Изготавливаются они из композиционных материалов и располагаются непосредственно на тормозных колодках.

Нужно ли использовать противоскрипные пластины

Как было сказано выше, в первую очередь пластины направлены на устранение неприятного звука при торможении автомобиля. На эффективность торможения пластины особо не влияют. Отсюда можно сделать вывод, что если ваш автомобиль не издает неприятный скрип при торможении, нет смысла устанавливать рассматриваемые пластины.

Статья в тему: Необходимость демонтажа

Но важно понимать, что скрип может появиться не сразу после начала эксплуатации новых колодок, а, например, через 5-10 тысяч километров из-за воздействия внешней среды, которая выразятся в ржавление и окисление направляющих. В такой ситуации можно установить пластины, чтобы избавиться от перекоса и неприятного звука

Клей для феродо

Подробное описание: Клей для феродо накладок — это теплостойкий клей (до + 300 гр. С), применяемый для склеивания асботехнических фрикционных материалов, для ремонта сельскохозяйственной техники, для склеивания металлов, стеклотекстолитов, пенопластов и сотовых материалов в конструкциях, работающих до 300 гр. С. Клей широко используется вместо заклепок при склеивании фрикционных накладок с тормозными металлическими колодками и ведомых дисков сцепления.

Замена клепаных соединений клеевыми позволяет значительно повысить срок службы тормозных устройств. Применение клеев для этих целей довольно широко распространено за рубежом. Основные требования к клею для фрикционных накладок — это стойкость при 250 °С, вибропрочность и устойчивость к действию воды, бензина и масла. Технология приклеивания фрикционных накладок к тормозным колодкам состоит в следующем.

Рабочие поверхности тормозных колодок и накладок зачищают от грязи, ржавчины до однородной шероховатости (4-6) шкуркой или корундом № 20, затем обезжиривают растворителем, ацетоном либо бензином, затем после просушивания на обе склеиваемые поверхности наносят клей в один слой (200— 250 г/м2) кистью или окунанием, и дают открытую выдержку — не менее 15 мин при 20 гр. С и 5 мин при 60—65 гр. С. Затем аналогичным образом наносят второй слой клея и сушат его еще 1 час. После этого склеиваемые поверхности соединяют и помещают в пресс (зажимы),обеспечивающий давление склеивания. Выдержка под давлением 4 кгс/см2 составляет 40 мин при 180 °С.

Клеевые соединения накладок со сталью на клее имеют прочность, близкую к прочности фрикционного материала.

При использовании таких накладок срок эксплуатации увеличивается на 50—60%. Применяется для соединений, где требуется особая прочность, в том числе при вибрации, ударах, в условиях высоких температур и агрессивных сред. Клей стоек в различных агрессивных средах: масло, бензин, спирт, спиртобензиновая смесь, ацетон, плесневые грибы, соляной туман, морская вода и пр.

Источник

Обзор популярных марок

При ремонте фрикционных накладок автолюбители чаще всего отдают предпочтение 3 адгезионным составам.

«ВС-10Т»

Клей составляют специальные смолы и органические растворители. Склеиваемые детали сначала убирают в сторону до полного высыхания, лишь потом устанавливают под пресс. По внешнему виду «ВС-10Т» – это вязкая однородная прозрачная жидкость бежевого или коричневого оттенка. В состав данного клея вода не входит, что делает его стабильным, даже в случае прямого контакта с жидкостью. Также состав устойчив к воздействию большинства агрессивных сред: морская вода, спиртосодержащие жидкости, ацетон.

Клей «ВС-10Т» специально создан для надежной фиксации материалов в агрегатах, которые работают при температуре до 300 ˚С. Использовать его можно при низком давлении. Адгезив получил широкое применение для склеивания тормозных фрикционных накладок с металлической основой. Состав гарантирует высокую прочность сцепления.

«Poxipol»

Двухкомпонентный высокопрочный универсальный эпоксидный клей. Основное его предназначение – монтажные и строительные работы, но состав «Poxipol» хорошо зарекомендовал себя при склеивании и ремонте различных механизмов. После работы с ним на поверхности образуется шов. За это средство получило второе название – «холодная сварка».

Продается клей в комплекте из 2 туб:

- в тюбике с маркировкой «А» – смола;

- во втором, с обозначением «В» – отвердитель.

Также в наборе идут инструкция по применению, лопатка, пластина. Смола имеет высокую гибкость, гарантирует повышенную сцепляемость деталей. Приемлемая температура для склеивания +18…+23 ˚С.

К недостаткам клеящего состава относят:

- «Poxipol» не пригоден для работы с полипропиленом, полиэтиленом, тефлоном;

- высокая стоимость продукта;

- перед нанесением состава его сначала нужно приготовить, а затем использовать в течение 5-6 минут.

Натуральный клей продается только в специализированных магазинах.

Эпоксидная смола «ЭД-20»

Эпоксидно-диановая смола – надежная универсальная вязкая жидкость высокого качества без механических примесей. Под воздействием отвердителя, при нормальной комнатной температуре + 20˚С, превращается в неплавкий полимер.

Технические характеристики состава:

- проявляет стойкость к влиянию влаги, механическим повреждениям, воздействию щелочной, кислотной среды;

- приготовленную смесь используют в течение 30-60 минут;

- если сравнивать с акриловыми смолами – средство токсичное;

- малоэластичность – в процессе движения на поверхности, которая покрыта «ЭД-20», могут образоваться трещины;

- обладает противокоррозионными и диэлектрическими свойствами;

- обеспечивает высокую стойкость при больших нагрузках.

В промышленности используется в чистом виде. Без дополнительных компонентов состава «ЭД-20» янтарного либо апельсинового цвета.

Виды продукции

В настоящее время разработчиками представлен широкий ассортимент клеев для лодок ПВХ. Поэтому покупателю необходимо разобраться в разновидностях и типах данной продукции. Клеящие массы бывают двух видов: с однокомпонентным и двухкомпонентным составом. Первый тип чаще всего используется для ремонта поврежденной фурнитуры:

- специальных креплений для сидений;

- транца;

- уключин;

- колец.

Однокомпонентные клеящие смеси имеют преимущества. Они недорого стоят и сохнут минимальный промежуток времени. Такой состав удобно брать с собой в поход. Быстрое время высыхания очень практично. Основным недостатком является то, что данное средство плохо подходит для латания корпуса лодки.

Двухкомпонентные клеящие массы стоят несколько дороже. Они обладают следующими положительными свойствами:

- хорошо переносят разницу температур;

- их эластичность находится на высоком уровне;

- склеенные поверхности можно эксплуатировать продолжительный промежуток времени.

Многие производители изготовляют двухкомпонентные смеси специально для материала ПВХ. Такой клей надежно скрепит любую фурнитуру, мелкие проколы и большие порезы на корпусе надувного плавательного средства.

Как клеить колодки своими руками

Чтобы самостоятельно наклеить тормозные накладки на колодки, необходимо придерживаться следующих пунктов:

- Плоскость колодки тщательно очищается от грязи, ржавчины. При необходимости, почистить наждачкой.

- Проводится обезжиривание (ацетоном либо бензином).

- Дождаться полного высыхания поверхности.

- Выдержать для просыхания 1 час. Температура в помещении должна быть приближенной к 24 градусам.

- Нанести наверх первого повторный слой.

- Выдержать 1 час.

- Провести соединение плоскостей, сильно зажать (зачистить с торцов потеки клея) и расположить в термошкаф на 2 часа. Шкаф предварительно прогревается до 180 градусов.

- После остывания колодка готова к эксплуатации.

Советуем посмотреть обучающее видео:

Из чего делаются?

Давайте посмотрим, из чего делают противоскрипные пластины. При выборе материала смотрят на несколько вещей. В первую очередь они должны быть прочными, ведь давление со стороны суппорта достаточно велико. Также эти элементы не должны иметь никаких проблем с коррозией, ведь на колеса постоянно попадает вода и реагенты, поэтому риск возникновения ржавчины достаточно большой. Как итог, далеко не все материалы подходят для этой цели.

Наилучшими вариантами для создания этих пластин является нержавеющая сталь, а также оцинковка. Но, последний вариант значительно хуже. Просто оцинкованная сталь не настолько прочная. Также у нее возникает проблема со сдиранием защитного слоя. Поэтому, оптимальным вариантом является именно нержавейка. В некоторых случаях используют цветные металлы, например, бронзу. Но, она имеет ряд недостатков. В частности, она менее плотная, что отрицательно сказывается на эффективности детали. Помимо этого, бронза достаточно дорогой материал, и не всегда ее рационально применять для расходных компонентов.

Способы производства тормозных накладок

Для производства тормозных фрикционных накладок готовят смесь из основного компонента и дополнительных веществ. Затем помешают в форму и под пресс либо при стандартных температурах, либо при высоких.

При стандартных температурахСмешанные компоненты укладывается в подготовленные формы, попадают по пресс без какого-либо воздействия температур. Некоторые компании подвергают накладки воздействию высоких температур уже после формовки. Такие изделия стоят дешевле, но не отличаются долговечностью.

При высоких температурахРаствор укладывают в форму и прессуют под воздействием высокой температуры. Изготовленные таким способом фрикционные тормозные накладки отличаются долгим сроком службы. Независимо от типа прессования, конечный этап изготовления – шлифование.

Производители фрикционных накладок учитывают конструктивные и технические особенности транспортных средств, поэтому для каждого автомобиля создаются отдельные модели накладок.

Для определения степени износа тормозных накладок и необходимости их замены используют один из трех индикаторов: специальную метку, углубление или ступеньку. Некоторые производители рекомендуют менять накладки каждые 15 000 км пробега.

Ассортимент фрикционных накладок тормозных колодок производства ОАО “Тамбов АТИ” можно посмотреть в Каталоге. Также у нас вы можете заказать изготовление тормозных накладок по чертежу.

Состав и характеристики клея для тормозных накладок

Практика показывает, что обычный эпоксидный клей для этих целей не подходит. Если приклеить накладки таким составом, можно привести механизм в негодность – элементы при торможении сильно нагреваются и быстро оторвутся от колодок. Все дело в том, что показатели термостойкости обычного эпоксидного клея слишком низкие.

Специализированный клей, который рекомендуется использовать для склеивания элементов тормозной системы имеет иной состав – раствор синтетических смол в органических растворителях.

Основные требования, предъявляемые к клеевому составу:

- высокие показатели термостойкости – от +150 градусов и выше. Нормативом работы колодок считается температура до +125 градусов. При этом они должны выдерживать работу при +150 в течение нескольких минут и при пограничных +300 в течение доли секунды;

- вибропрочность – особенно важная характеристика, поскольку механизмы тормозной системы подвергаются достаточно сильному механическому воздействию (вибрации, сжиманию, ударам);

- устойчивость к воздействию особо агрессивной среды – масел, бензина, ацетона, плесени, соляного тумана и воды и др.

Каким клеем приклеить тормозные накладки на колодки?

При использовании синтетического клея получается достичь прочности, которая по своим показателям практически равно прочности фрикционного материала. Чаще всего такой способ соединения используется в автомобильной промышленности. Способ крепления накладок к тормозным дискам сцепления считается неудовлетворительным, поскольку не позволяет использовать весь ресурс детали (по толщине) и не является особо прочным. Кроме того, даже в заводских условиях клепки часто устанавливаются с перекосом. Это приводит к тому, что шляпка вдавливается в основной материал и вызывает его деформацию – растрескивание, перекос. В итоге вся деталь приходит в негодность. Не стоит говорить, что это может привести к необходимости замены всего узла и напрямую влияет на безопасность эксплуатации техники.